Нетоксичные древесноволокнистые плиты сухого способа изготовления

Бюллетень Ассоциации «ЛЕСТЕХ» №9, 2022 г.

Одним из самых распространённых материалов для изготовления мебели на сегодняшний день остаются древесные плиты, существенным недостатком которых является токсичность, обусловленная выделением в окружающую среду вредных летучих веществ, главным образом формальдегида.

Согласно требованиям технического регламента Таможенного союза «О безопасности мебельной продукции» выделение формальдегида из корпусной мебели не должно превышать 0,01 мг/м3 воздуха [5]. Как показывают исследования, проведённые ЗАО «ВНИИДРЕВ», совместно с ООО ЦСЛ «Лессертика» [4], для изготовления мебели, соответствующей требованиям стандарта, можно использовать в качестве основы ламинированные древесно-стружечные плиты класса эмиссии E1 (по ГОСТ 10632–2014) без герметизации отверстий и сопрягаемых кромок, однако для задних стенок требуется использовать ДВП мокрого способа производства – ДВП(м). При замене ДВП(м) на более технологичные ДВП сухого способа – ДВП(с), токсичность мебели вырастает в 3 раза и составляет 0,03 мг/м3 по камерному методу (испытания по ГОСТ 30255–2014).

ДВП(с) по сравнению с ДВП(м) являются более токсичной продукцией из-за использования при их изготовлении синтетических термореактивных смол, главным образом карбамидоформальдегидных (КФС). При изготовлении ДВП(м) синтетические смолы практически не требуются, так как основная прочность и водостойкость обеспечиваются за счёт химических превращений древесины [3].

Хотя ДВП(м) являются практически нетоксичным материалом, по сравнению с ДВП(с) их изготовление менее технологично. Производственный процесс сопряжён с образованием большого количества сточных вод, необходимостью использования жёстких режимов горячего прессования и наличием сложной послепрессовой обработки плит (термообработки, увлажнения и т.д.). Так, горячее прессование твёрдых ДВП(м) толщиной 2,8...3,2 мм проводят при температуре греющих плит пресса 200...220°C в течение 7...10 мин. ДВП(с) схожих размеров прессуют при 180...220°С в течение 19...29 с (0,10...0,15 мин/мм толщины готовой плиты).

Таким образом, для промышленности изготовление ДВП(с) является более предпочтительным и поиск путей отказа от токсичных синтетических смол без потери технологичности производства является актуальной научно-технической задачей. На кафедре технологии древесных и целлюлозных композиционных материалов СПбГЛТУ им. С.М. Кирова разработана модифицирующая композиция (рабочее название МК-2А), позволяющая обеспечивать образование ДВП(с) за счёт химического потенциала древесины (как при образовании плит мокрого способа) и, таким образом, исключить карбамидоформальдегидную смолу из рецептуры плиты.

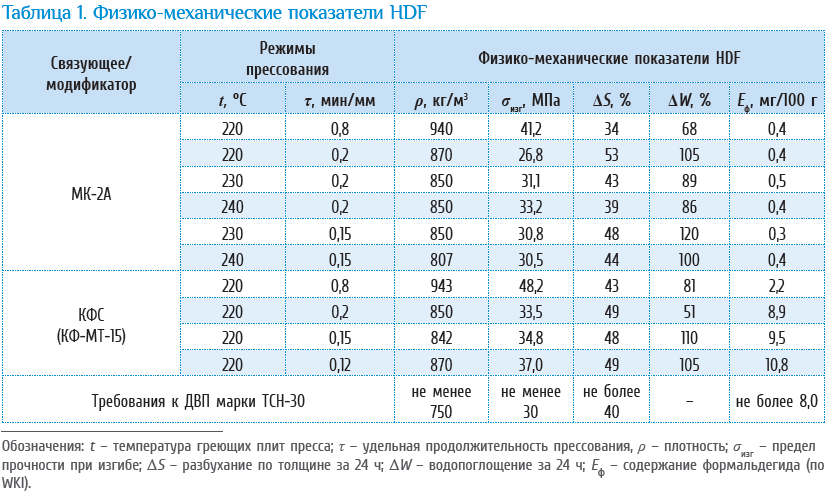

При лабораторных испытаниях МК-2А изготавливали ДВП(с) высокой плотности HDF, толщиной 3,2 мм, расчётной плотностью 850 кг/м3 при расходе модификатора 12% от массы абс. сух. древесины. В качестве наполнителя использовали техническое древесное волокно берёзы. МК-2А наносили путём пневматического диспергирования, после чего высушивали волокно до относительной влажности 7...8%. Для контроля изготавливали HDF с КФС марки КФ-МТ-15 при содержании отвердителя (сульфата аммония) 1% от массы абс. сух. смолы. Гидрофобные добавки не использовали. Для оценки изготовленных образцов определяли предел прочности при изгибе согласно ГОСТ 10635–88, а также плотность, разбухание и водопоглощение по ГОСТ 10634–88. Содержание формальдегида определяли методом WKI.

Полученные плиты внешне практически не отличаются от обычных ДВП, рис. 2. Испытания образцов показали, что свойства HDF сильно зависят от температуры и продолжительности горячего прессования. Согласно данным табл. 1, при температуре греющих плит пресса 220°С приемлемые прочность и водостойкость могут быть получены только при времени прессования более 0,2 мин/мм готовой плиты. Снижение продолжительности прессования должно сопровождаться увеличением температуры.

Для получения HDF с прочностью, соответствующей требованиям к плитам ТСН-30 при времени прессования 0,15 мин/мм, требуется увеличить температуру до 240°C. Водостойкость практически всех изготовленных образцов ниже требований стандарта, как в случае плит с МК-2А, так и в случае плит с КФС, что можно объяснить отсутствием в составе композиции гидрофобных добавок. Разбухания HDF с модификатором на уровне плит из КФС можно достигнуть также при температуре прессования 240°C и времени 0,15 мин/мм. Интересно, что при температуре прессования 220°C и продолжительности 0,8 мин/мм плиты с МК-2А гидрофобных добавок не требуют, что не характерно для образцов из КФС при всех проверенных режимах.

Важно, что в образцах с МК-2А содержание формальдегида в 10 раз меньше, чем у HDF с КФ-МТ-15 и не превышает 1 мг/100 г абс. сух. плиты. Согласно данным [1], при таком значении, выделение формальдегида по камерному методу не будет превышать 0,01 мг/м3 воздуха, то есть изготовленные HDF соответствуют классу эмиссии E0,5 по самым строгим требованиям и могут считаться аналогом ДВП(м).

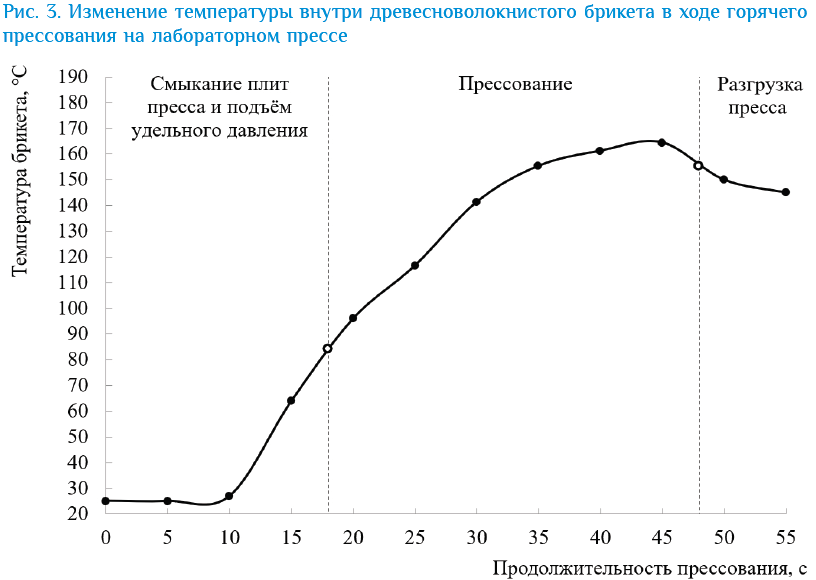

Отдельно следует отметить, что из-за размещения брикетов на жёстких металлических поддонах, максимальная температура внутри пакета во время прессования более чем на 70°C ниже температуры греющих плит пресса, рис. 3, и составляет около 165°C. Принимая во внимание, что прогрев плит на прессах непрерывного действия значительно интенсивней, на промышленном оборудовании можно ожидать получение HDF с сопоставимыми характеристиками при менее жёстких режимах.

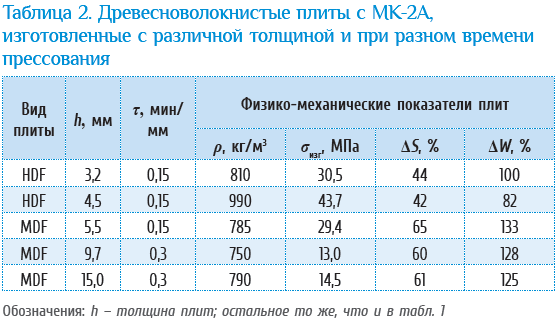

Согласно данным табл. 2, физико-механические показатели плит средней толщины, изготовленных с использованием МК-2А, не соответствуют требованиям стандартов. Вероятно, это связано с недостаточным прогревом внутреннего слоя плит толщиной более 6 мм. Поскольку для превращений компонентов древесины и модификаторов требуется больше энергии, чем для отверждения КФС, изготовление HDF толщиной более 6 мм с использованием МК-2А не целесообразно. Тем не менее, тонкие плиты как HDF, так и MDF, соответствуют требованиям своих стандартов и не уступают по своим свойствам аналогам из КФС.

Таким образом, с использованием модифицирующей композиции МК-2А вместо синтетических смол можно изготавливать ДВП(с) толщиной 3...6 мм, не уступающие плитам, изготовленным с использованием КФС при минимальном изменении существующей технологии. Содержание формальдегида в таких плитах соответствует самым строгим требованиям, что позволяет считать их рациональной заменой ДВП(м) при изготовлении мебели.

Даниил Иванов, к.т.н., старший преподаватель

Евгений Орехов, магистрант

Полина Никифорова, студент

Станислава Усенко, студент

СПбГЛТУ им. С.М. Кирова

Библиографический список

1. Бардонов В.А. Преимущества и недостатки методов определения миграции формальдегида из древесных плит и фанеры //Древесные плиты и фанера: теория и практика: Всерос. науч.- практ. конф., 17–18 марта 2021 г. – СПб.: ПОЛИТЕХ-ПРЕСС, 2021 – С. 43-47.

2. Горячее прессование HDF в лабораторном прессе. [Электронный ресурс] / Режим доступа: https://vk.com/video-207540876_456239035, свободный. [Дата обращения – 20.05.2022].

3. Соловьёва Т.В. Превращения компонентов лигноуглеводной матрицы в технологии древесноволокнистых плит: автореф. дис. д-ра. техн. наук. – Минск: 1998. – 36 с.

4. Стрелков В.П., Бардонов В.А. Проблемы экологической безопасности древесных плит и мебели // Древесные материалы: требования и сертификация в Европе, России и США / Отв. Ред. В.А. Бардонов: Сб. научн. тр. – Балабаново: WKI – ООО ЦЛС «Лессертика», 2016. – С. 36-39 с.

5. ТР ТС 025/2012 Технический регламент Таможенного союза «О безопасности мебельной продукции». – введен впервые 15.06.2012 – Официальный сайт Комиссии таможенного союза www.tsouz.ru

В числе экспертов Ассоциации: