Оценка эффективности сканера на сортировке сухих пиломатериалов

Бюллетень Ассоциации «ЛЕСТЕХ» №2, 2025 г.

ООО «Автоматика-Вектор»

Сортировка пиломатериалов является неотъемлемым этапом современного лесопильного производства, на котором, зачастую, определяется экономическая эффективность предприятия. При этом, большинство отечественных производителей пиломатериалов используют только два способа оценки готовой продукции: визуальный (для выявления пороков и дефектов, таких как трещины, сучки, сколы, обзол и т.д., при назначении сорта) и измерение размеров продукции. Указанные операции часто выполняются операторами линий вручную. Низкая скорость и недостаточная точность этих способов привели к необходимости внедрения на средних и крупных лесопильных предприятиях автоматических линий сортировки пиломатериалов, позволяющих существенно ускорить сортировку и повысить её качество.

Зачем нужна автоматическая сортировка пиломатериалов?

Лесопильные заводы с выработкой от пяти тысяч кубометров пиломатериалов в месяц не могут обеспечивать возможность сортировки пиломатериалов вручную по причине высоких затрат и усложнения логистики предприятий. Начиная с 2000-х годов, наряду с увеличением единичной мощности предприятий, на рынке постоянно растет спрос на механизированные линии сортировки досок.

В большинстве случаев на предприятиях устанавливается б/у оборудование из Европы, которое уже морально и технологически устарело. Оценка качества, оптимизация и торцовка пиломатериалов на линиях, изготовленных в 90-е или в начале 2000-х, как правило, осуществляются операторами вручную. Такие решения современным предприятиям уже не подходят: в условиях растущей конкуренции качество продукции выходит на первый план. Некоторый избыток пиломатериалов на рынке приводит к завышенным требованиям покупателей и снижению цены на низкосортный товар.

Необходимо принимать во внимание, что основная часть продукции российских лесопильных заводов поставляется на зарубежные рынки, а значит выпускаемые пиломатериалы должны соответствовать жёстким экспортным стандартам. Они разнятся от страны к стране: разные покупатели могут запрашивать пиломатериалы одного и того же сорта, но с разными дополнительными требованиями по дефектам и допускам. Качество товара и, в конечном счёте его цена, определяется на этапе сухой сортировки и находится в зависимости от человеческого фактора, что является недопустимым. Ошибки в определении сортности пиломатериала, которые неизбежно совершает оператор ввиду нехватки времени или физической усталости, заметно снижают рентабельность всего предприятия в целом, поскольку даже небольшой процент ошибок при оценке качества ведёт к крупным финансовым потерям.

В последние годы на лесопильных предприятиях стали активно внедряться автоматические сканеры пиломатериалов, которые производятся как за рубежом, так и в России. За счёт их использования достигается повышение точности оценки и увеличение доли пиломатериалов высших сортов. Установка сканеров позволяет оптимизировать процессы сортировки и торцовки пиломатериалов, используя в качестве критерия стоимость готовой продукции. Зная о возможностях проведения точной сортировки пиломатериалов по дополнительным критериям, покупатели повышают свои запросы, которые практически невозможно удовлетворить без применения систем машинного зрения.

Что представляют собой системы автоматического сканирования пиломатериалов?

Большинство современных сканеров пиломатериалов представляет собой систему камер с высоким разрешением и лазерных датчиков, установленных на рампе над сортировочным транспортёром или по бокам от него. Камеры чаще всего располагаются под наклоном к конвейеру, так как съёмка под углом обеспечивает наилучшие результаты сканирования. Особое внимание уделяется освещению: используя разные типы источников света и располагая их с разных сторон камер, можно выявить даже сложные дефекты пиломатериалов. В некоторых системах используются сенсоры для создания рентгеновского изображения материала, что позволяет оценить не только поверхность пиломатериала, но и внутреннюю структуру древесины. Каким бы ни был способ сканирования, основная задача современных систем определения качества пиломатериалов – обнаружить геометрические и видимые дефекты доски.

Данные с камер и сигналы от датчиков обрабатываются с помощью специализированного программного обеспечения. Информационные технологии не стоят на месте: разработчики сканеров и программных модулей уже используют в своих продуктах нейронные сети – обучают искусственный интеллект находить различные дефекты доски. Благодаря этому точность распознавания и повторяемость результатов повышается, а время настройки оборудования сокращается. Помимо поиска и определения геометрии пороков и дефектов, системы оценки качества пиломатериалов измеряют параметры доски, назначают сорт, определяют породу древесины. На основе полученных сканером данных программа принимает решение по дальнейшей сортировке и торцовке.

При распознавании пороков пиломатериалов сканерами российского производства основным документом является ГОСТ 2140-81 «Видимые пороки древесины, классификация термины и определения, способы измерения». Сортировка и торцовка осуществляется на основе ГОСТ 26002-83 «Пиломатериалы хвойных пород северной сортировки, поставляемые для экспорта».

Что даёт внедрение сканера качества доски на линии сортировки?

Во-первых, это возможность увеличить производительность линии в два раза. При ручной сортировке тремя операторами скорость линии не превышает 60–75 досок в минуту, в то время как при наличии сканера она может возрастать до 150–180 досок в минуту, а в некоторых случаях достигать 240.

Во-вторых, использование сканера позволяет уменьшить количество обслуживающих операторов линии сухой сортировки до одного человека на смену. Типовая, сложившаяся ещё в советские времена на линиях Plan-Sell схема, предусматривает одновременную работу трёх операторов, которые меняются каждые четыре часа, иначе качество сортировки резко падает. Теперь же для обслуживания линии, на которой установлен сканер дефектов пиломатериалов, достаточно одного специалиста, который будет наблюдать за процессом и следить за сообщениями системы.

Из второго пункта следует третий – снижение влияния человеческого фактора. Эффективность работы линии зависит не только от её производительности, но и от квалификации оператора, его внимательности и физического состояния. Одна из самых распространённых ошибок в сортировке – неверное определение сортности. Так как операторы вынуждены принимать решение за считанные секунды, они часто перестраховываются и квалифицируют материалы высшего качества на сорт ниже. Системы автоматического сканирования таких ошибок не допускают, что обеспечивает стабильное качество сортировки доски и увеличивает качественный выход продукции.

Выше качество – выше и цена конечного продукта. Установка системы определения качества пиломатериалов может обеспечить прирост по стоимости готовой продукции от 3 до 7%. Это происходит за счёт:

оптимальных решений управления триммером: компьютер беспристрастно перебирает множество вариантов торцовки, решая, какую часть доски стоит торцевать и что будет выгоднее – длинная доска низкого сорта или короткая более высокого сорта;

более высокого качества сортировки: пересортица при сортировке оператором на скорости 60 досок в минуту в среднем составляет 15%, а при сортировке автоматическим сканером – не более 8%.

Кроме того, экономика современного рынка такова, что внедрение одного сканера качества доски на крупном предприятии окупает себя быстрее, чем вложения в другое лесопильное оборудование. Всё больше компаний выпускают различные варианты систем оценки пиломатериалов – выбор растёт, а цены, соответственно, снижаются.

Наличие автоматизированной системы позволяет быстро переходить на новые стандарты и адаптировать продукцию под запросы покупателей из любой точки мира.

Сроки окупаемости сканера пиломатериалов на предприятиях с разной производственной мощностью

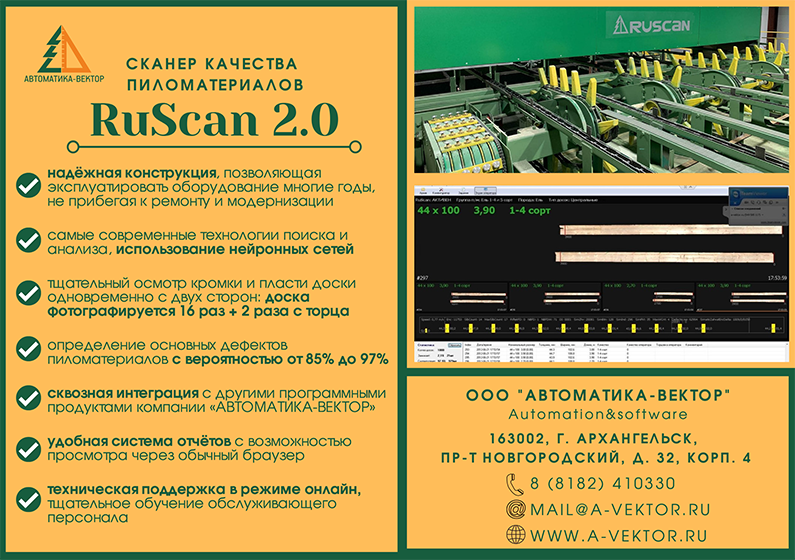

Выше речь шла, в основном, о крупных предприятиях, перерабатывающих большие объёмы древесины. А стоит ли заводам с малой производительностью покупать сканеры досок? Выгодно ли это? Рассмотрим конкретные цифры на примере RuScan, сканера качества пиломатериалов, выпускаемого компанией ООО «Автоматика-Вектор».

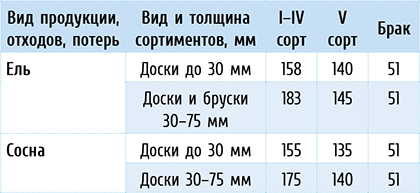

Табл. 1. Цены на пиломатериалы (евро, за м3)

После сбора данных по ценам на пиломатериалы (табл. 1) и вычисления выхода по сортам в пределах одной партии с использованием статистики работы сканера RuScan на нескольких лесопильных предприятиях (табл. 2), была определена средняя стоимость партий разных объёмов при сортировке сканером и вручную, а также разница между этими значениями (табл. 3).

Табл. 2. Распределение пиломатериалов в одной партии по сортам (%)

Табл. 3. Стоимость партий пиломатериалов (евро)

С использованием полученных данных был рассчитан простой срок окупаемости (PP) по формуле:

РР = IC / CF,

где IC – сумма инвестиций в проект (в рассматриваемом случае – 315 000 евро, такова стоимость RuScan), а CF – планируемая ежегодная прибыль (столбец «Разница» из табл. 3).

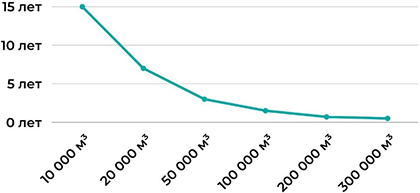

Согласно результатам исследования (табл. 4), для предприятий с небольшими объёмами производства (10—20 тыс. м3 в год) срок окупаемости сканера составляет от 7 до 15 лет. Чем больше объём производства, тем быстрее окупит себя вложение в покупку системы оценки качества пиломатериалов. Так, на заводе, выпускающем 300 000 м3 в год, покупка сканера оправдает себя уже через полгода работы.

Табл. 4. Сроки окупаемости сканера пиломатериалов в зависимости от объёмов производства

Стоит отметить, что результаты наших подсчётов носят ориентировочный характер, т.к. мы не учитывали сокращение расходов на заработную плату операторов и увеличение производительности линии. Объём производства взят из расчёта 50% – сосна (бруски и пиломатериалы 30–75 мм), 50% – ель (пиломатериалы толщиной до 30 мм).

Более наглядно зависимость срока окупаемости сканера от объёма производства представлена на графике (рис. 1).

Рис. 1. Сроки окупаемости сканера пиломатериалов в зависимости от объёмов производства

Какой срок окупаемости считать оптимальным, каждый предприниматель определяет для себя самостоятельно. Если принять рентабельность в 20% как приемлемую, разумным сроком окупаемости сканера можно назвать период в 5 лет.

Сканер качества пиломатериалов – путь к эффективной сортировке

Подводя итог, ещё раз отметим преимущества внедрения сканера на линии сортировки сухих пиломатериалов:

1. Увеличение производительности линии сортировки как минимум в два раза.

2. Уменьшение количества обслуживающего персонала до одного оператора на смену.

3. Снижение влияния человеческого фактора – беспристрастная оценка пиломатериалов 24/7, стабильное качество отгружаемой продукции.

4. Прирост по стоимости готовой продукции до 7% за счёт повышения скорости и качества сортировки.

5. Относительно быстрая окупаемость: на предприятии с производительностью 300 000 м3 пиломатериалов в год установка сканера оправдает себя уже через шесть месяцев работы.

6. Гибкость – оперативная настройка под требования покупателей.

В числе экспертов Ассоциации:

Дмитрий Степанов

Генеральный директор ООО «Системы Компьютерного Зрения»

dmitrii.stepanov@compvisionsys.com