Производство древесных плит с использованием современных контрольно-измерительных приборов и установок фирмы «ГРЕКОН»

Бюллетень Ассоциации «ЛЕСТЕХ» №9, 2022 г.

Современное производство древесных плит сегодня невозможно без постоянного контроля сотен параметров производственного оборудования и конечной продукции. Каждый параметр является в результате составной частью «общей картины качества продукции». Важность того или другого параметра определяется в зависимости от особенностей технологического процесса, однако существуют такие характеристики, которые важны для любого производства.

Для обеспечения высокого качества конечной продукции необходимо постоянно контролировать ее различные параметры во время реализации технологического процесса. Лабораторный контроль, безусловно, сохранит своё значение и в будущем. Но в силу отставания во времени от событий, происходящих в технологическом процессе, в случае необходимости – невозможно быстро вмешаться в ход самого процесса. Именно поэтому более предпочтительным является фиксирование множества параметров во время технологического процесса, то есть в онлайн-режиме. При этом оператор имеет возможность контролировать весь процесс посредством компьютера, подключенного к установкам. Также имеется возможность подключения всех установок посредством модемной связи к отделу обслуживания фирмы «ГреКон» в Германии.

В процессе производства древесных плит большое значение имеет влажность используемой щепы или древесных волокон. Если они будут слишком влажными, то придется смириться со снижением качества готовых плит. Если слишком сухими – значит имел место лишний расход энергии. То же самое относится и к пропитанному клеем материалу.

Для измерения влажности используется бесконтактный инфракрасный влагомер Moisturecontrol IR. Принцип его работы основан на изменении угла отражения светового луча, предварительно оптически разложенного в инфракрасном диапазоне, который зависит от влажности материала. Влажность может измеряться в диапазоне от 1 до 75%. Погрешность составляет ±1% от выбранного диапазона измерения. Например, на выходе из сушильных барабанов, где диапазон измерений составляет 1-5%, погрешность будет равна 0,05%.

Следующим очень важным параметром является вес материала, соотнесенный к единице площади. Специальные стационарные (Matcontrol T / BWS) или траверсные (Matcontrol TC / BWQ) рентгеновские установки фирмы «ГреКон» монтируются непосредственно внутри формовочной машины или на соответствующем ленточном транспортере. Результаты измерений могут быть использованы для изменения скорости движения транспортерной ленты или высоты расположения гребенки. Диапазон измерений: 0–40 кг/м2, погрешность измерений ±0,25% конечной величины, разрешающая способность – 30 г/м2.

Чтобы точно оценить колебания веса на единицу площади – как в продольном, так и в поперечном направлении – в процессе производства, необходимо проводить измерение всей поверхности сформированного ковра. Это стало возможным с помощью сканера ковра Mancontrol HF (Dieffensor). Представление точных графических и цифровых данных позволяет оператору своевременно вмешиваться в процесс формования ковра, чтобы добиться постоянства высокого качества плиты при одновременной оптимизации расхода материала и энергии. Одним из преимуществ использования сканера «Диффензор» является то, что ширина колебаний удельного веса в продольном направлении при регулировании скальпера значительно ниже, чем при регулировании с использованием данных весового контроля. Систематическая ошибка весов в диапазоне 250–400 г/м2 отчётливо прослеживается и затем корректируется вручную, как правило, после забора проб после пресса. «Убегание» веса на весах также является всем известным на практике феноменом, вызванным различием напряжений в ленте, влиянием температур и загрязнениями, что корректируется также вручную после взятия проб. Ещё одной ошибкой при регулировании с помощью весов являются допуски формирующей ленты до 100 г/м2, которые, как правило, корректировке не поддаются. При использовании сканера ковра «Диффензор» удельный вес формирующей ленты измеряется на протяжении всего процесса и при регулировке скальпера соответствующим образом корректируется вес на единицу площади ковра.

Постоянный контроль распределения веса поперек направления технологического потока перед главным прессом обеспечивает возможность оптимизации процесса изготовления продукции. Одновременно это препятствует попаданию ленты пресса под воздействие неравновесия плотности в ковре. При помощи данных измерений можно легко проследить и запротоколировать ход производственных процессов. С помощью сканера «Диффензор» впервые появилась возможность всесторонней и эффективной защиты стальных лент от непоправимых дефектов, вызываемых как металлическими, так и другими инородными телами высокой плотности, что увеличивает срок службы лент на 2–4 года.

Датчик Easylog+ является новой разработкой для непрерывного измерения в динамике параметров давления газа и температуры внутри ковра из древесных материалов (ДСП, МДФ, ОСП) при прохождении внутри пресса в направлении подачи, а также поперек ковра в любом выбранном месте. Контроль можно вести как внутри прессов непрерывного действия, так и в тактовых, и в многоэтажных прессах.

Полученные данные дают опосредованную информацию об отверждении смолы в ковре и позволяют оптимизировать программу прессования по отдельным рецептам по критерию скорейшего достижения цели – как можно скорее довести температуру среднего слоя плит до 100°С. С помощью датчика EasyLog+ можно минимизировать явления расслоения, поскольку с его помощью можно добиться большего удаления газа из середины ковра. Влияние предшествующих технологических процессов – режимов орошения ковра и систем подогрева, а также параметров продукции – марки смолы, заданных плотности и влажности на процесс прессования – теперь можно фиксировать в режиме реального времени. С внедрением нового датчика у предприятий появляется возможность контролировать процесс формирования свойств плиты. Процесс измерения происходит следующим образом. Беспроводной датчик вбрасывается в средний слой в месте формования ковра и проходит через горячий пресс как своего рода потерянная деталь. Осуществляется синхронизация измерений с моментом входа в пресс и выходом из него. При нахождении ковра внутри пресса производится замер давления газа и температуры. При помощи считывающего устройства замеренные данные по выходе из пресса считываются беспроводным способом. При помощи SD-карты или подключения через интерфейс – данные передаются на ПК более высокого уровня. Одновременно могут быть вброшены до 3 датчиков, например, по ширине ковра.

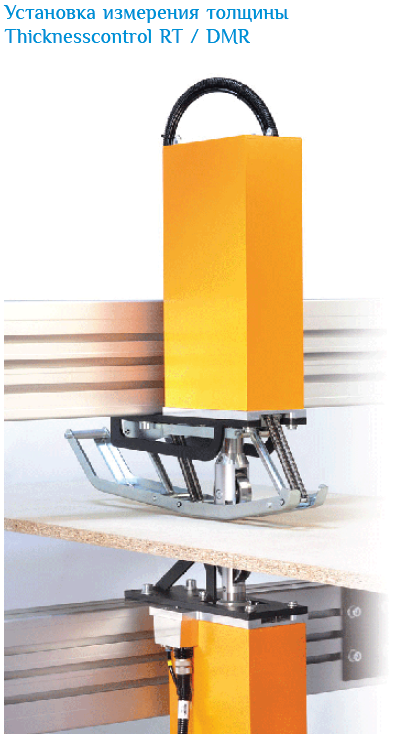

Выход за пределы допусков, определяющих размеры изделия, особенно по толщине, снижает качество, увеличивает объем брака, а значит, влияет на снижение общих экономических показателей предприятия. Если располагать текущими данными, то при отклонениях от заданного параметра можно сразу принять необходимые меры. Это можно сделать при использовании установки измерения толщины. Высокочувствительные прецизионные ролики установки Thicknesscontrol RT / DMR касаются материала таким образом, что изменения толщины материала вызывают вертикальное перемещение устройства записи пути. Внутри измерительных головок выполняется фиксирование пути бесконтактным способом. Чаще всего применяется парное (сверху и снизу) размещение измерительных головок, чтобы компенсировать прогиб материала. Наиболее распространенной является комбинация из трех пар измерительных головок, позволяющая получать информацию о толщине плиты по краям и в центре. Точность измерений – 0,014 мм.

Установки контроля качества склеивания Delaminationcontrol T / UPU фирмы «ГреКон» помогают вовремя зафиксировать ошибки производства, что позволяет избежать выпуска бракованной продукции. Низкое качество склеивания представляет собой значительную проблему в производстве древесных плит. Оно распознается только на стадии раскроя самой плиты или уже на предприятиях по дальнейшей переработке плит. Рекламации и брак – вот последствия этого явления. В установках фирмы «ГреКон» контроль качества склеивания выполняется с помощью ультразвуковых волн, пропускаемых через плиту и воспринимаемых расположенным напротив источника приемником. Так, например, не пропитанная клеем зона ослабляет звуковые волны, что определяется установкой. К системе можно подключить до 24 контрольных каналов, благодаря чему достигается высокая плотность контроля.

В процессе работы имеется возможность устанавливать допустимые длины дефектов. Возможна также активизация интегратора дефектов. Основой для подачи им сигнала служит определенное процентное содержание небольших дефектов в пересчете на одну плиту. Места расположения дефектов могут быть промаркированы по боковой стороне плиты. С помощью этой установки можно не только распознавать воздушные включения, такие как пузыри, расслоения, места непроклея, но и оптимизировать технологический процесс в целом. Информация, индицируемая на экране компьютера, позволяет технологу определить качество склеивания и оптимизировать предстоящие технологические процессы, например, время сушки шпона, количество клея, время прессования, таким образом, чтобы выпускать по-прежнему качественную плиту, но с наименьшими сырьевыми и энергозатратами. Кроме этого, установка UPU оснащена автоматическими устройствами калибрования и контроля загрязнения каждого канала. После первой настройки устройств сбора измеряемых параметров по опорной величине – через заранее установленные интервалы выполняется автоматический контроль уровня загрязнения установки. Если сигнал от контрольного канала в силу загрязнения отклоняется от предварительно установленной опорной величины, то автоматически выполняется дополнительное калибрование системы. Если уровень загрязнения достигает величины, не допускающей проведения дополнительного калибрования, то оператору автоматически даётся указание на очередную чистку. Таким образом, всегда можно быть уверенным в результатах контроля.

Распределение объемной плотности также является важной характеристикой древесных плит. Установка Stenograph фирмы «ГреКон», использующая в качестве источника излучения рентгеновскую трубку, позволяет получить распределение объемной плотности в плите сразу после пресса в режиме реального времени. Скорость измерения 0,3–1,0 мм толщины плиты/сек.

Колебания распределения материала и веса плиты ведут к повышению издержек производства при одновременном снижении качества продукции. До недавнего времени в плитной промышленности применялись гравиметрические весы или рентгеновские излучатели, при помощи которых можно определить вес готовой плиты.

Гравиметрические весы типа Boardscale / GS фирмы «ГреКон» применяются в основном в качестве весов, работающих в состоянии покоя взвешиваемого материала. При этом каждая плита должна находиться на столе весов в состояние покоя некоторое время, чтобы быть взвешенной.

Такие весы могут применяться в основном в тактовых прессах. Плиты взвешиваются при прохождении через весы, причем надо учитывать, что на весах может находиться только одна плита или, в определенных случаях, целая группа плит. Полотно весов должно быть соответствующей длины, чтобы обеспечивать необходимое время взвешивания. Кроме того, разрыв между двумя плитами должен быть достаточно большим. Для работы необходимы рабочие столы, которые имеют очень большую тару. Взвешивание очень легких или коротких плит из-за этого становится делом весьма трудным.

Весы для плит проходного типа Boardscale T/ CS фирмы «ГреКон», работающие в online-режиме, обеспечивают автоматизацию контроля распределения материала, а также веса плиты. Весы отлично зарекомендовали себя для производственных установок с очень высокой скоростью конвейера, в стесненных условиях, при недостатке места или при неблагоприятном соотношении веса стола и веса плиты. В отличие от обычных весов для плит, оборудованных рабочим столом, установка CS обеспечивает отображение распределения веса в поперечном направлении в пределах измеряемой плиты. Компьютер, обрабатывающий данные измерений, показывает величины измерений и позволяет без труда выбирать параметры установки. Особым преимуществом этой системы является ее компактность, высокая точность измерения и нечувствительность к внешним воздействиям, например, пыли, пару и высокой температуре материала. В комбинации с установкой измерения толщины DMR производства фирмы «ГреКон» можно определять объемную плотность плит, а также ее распределение в плите и использовать эти данные в целях оптимизации технологического процесса.

Весы проходного типа CS работают бесконтактным способом. Для фиксирования результата измерения измеряемый материал просвечивается слабым рентгеновским излучением. В зависимости от количества материала и его удельного веса изменяется воспринимаемая приемником сила излучения. Она и является мерилом веса на единицу площади (кг/м2). Диапазон измерений составляет от 2 до 40 кг/м2 при толщине плиты до 50 мм и скорости конвейера до 120 м/мин. Погрешность измерений ±3,5% при 2 кг/м2 и ±0,2 % при 40 кг/м2. Надо отметить, что это устройства с узким, полосообразным измерением. Чтобы получить достаточно точное отображение веса плиты, применяется чаще всего три, пять или шесть измерительных дорожек для контроля плиты. При таком способе измерения всегда есть неконтролируемые пространства, а в силу этого приходится выполнять интерполяцию. Абсолютный вес плиты, таким образом, дается с определенной допустимой погрешностью.

У новой рентгеновской системы Boardscale HF / HPS – производства фирмы «ГреКон» всех этих недостатков нет. Эта установка работает бесконтактным способом с покрытием всей площади. Для фиксации измеряемых величин контролируемый материал просвечивается рентгеновским излучением, причем в зависимости от количества материала и удельного веса материала изменяется воспринимаемая датчиком интенсивность излучения. Эта система невосприимчива к таким мешающим воздействиям окружающей среды, как пыль, пар и высокая температура материала.

Плиты взвешиваются в процессе прохождения через весы. Для измерения не требуется использование тары. Очень легкие и короткие плиты можно взвешивать независимо от скорости. Особенность системы – компактность. Для ее размещения требуется всего около 1,5 м, что особенно важно при выборе этой системы для дооснащения уже работающих линий при их модернизации. С помощью высокоточных весов HPS с покрытием всей площади - измерение выполняется с высоким разрешением и определяется вес каждой отдельной плиты, а также колебания веса материала в плите. Одновременно производится контроль работы взвешивающей техники в формовочной машине. Таким образом, весы HPS позволяют определить точный вес плиты и распределение в ней осмоленных древесных частиц. Распределение материала вдоль и поперек плиты анализируется и представляется посредством соответствующих параметров. Результаты измерения остаются доступны в архивной базе данных. Ими можно воспользоваться для настройки и оптимизации процесса производства плит с целью сокращения расхода материала. Диапазон измерений составляет от 1 до 40 кг/м2 при толщине плиты до 50 мм и скорости конвейера до 240 м/мин. Погрешность измерений ±0,5%.

Распределение объемной плотности также является важной характеристикой древесных плит. Лабораторный прибор Densityprofiler / DAX фирмы «ГреКон», использующий в качестве источника излучения рентгеновскую трубку, позволяет получить распределение объемной плотности образца толщиной 19 мм всего за 5 с. Загрузочный магазин вмещает 7 образцов. Диапазон измерения: 400–1500 кг/м3, точность измерений - ±5% от граничной величины диапазона, разрешающая способность – 20 мкм.

Несмотря на применение в процессе производства усовершенствованной техники невозможно полностью предотвратить образование искр и источников возгорания. Почти каждый день где-нибудь происходит взрыв пыли или регистрируется пожар, возникший от возгорания пыли, но о больших убытках в промышленности и длительных простоях на производстве умалчивается, не говоря уже об опасности для жизни человека. Именно поэтому предупредительные меры по защите от взрывов приобретают большое значение.

Фирма «ГреКон» является ведущим мировым производителем, выпускающим установки искрогашения в течение более 30 лет. За это время по всему миру, в том числе и на предприятиях России и стран, входивших ранее в СССР, установлено и работает около 300 тыс. установок. Установки регистрируют искры и тлеющие частицы сразу же после их появления в системе пневмотранспорта или на открытых транспортерах. После обнаружения и анализа моментально – время открывания форсунки составляет 250–300 мс с момента обнаружения искры или горячей частицы, вводятся меры противодействия с целью ликвидации причины возникновения пожара или взрыва. В отличие от других систем пожаротушения установки искрогашения ведут борьбу с начальной фазой явления, т.е. еще до того, как появляется огонь. Производственный процесс при этом может беспрепятственно продолжаться. Центральный пульт управления принимает и анализирует сигналы тревоги и выдает соответствующие команды автоматике противодействия. В процессе работы происходит регулярное автоматическое тестирование всех датчиков и автоматики противодействия. Тесты, проведенные американской страховой компанией «Factory Mutual», подтвердили, что датчики фирмы «ГреКон» реагируют на каждое видимое и инфракрасное излучение в диапазоне от 0,8 до 1,1 мкм, куда попадают и низкотемпературные тлеющие и темные частицы температурой примерно 400°C, обладающие, тем не менее, большим взрывным потенциалом. Гашение искр в подавляющем большинстве случаев осуществляется водой. Она подается под большим давлением через специальную форсунку, создающую мелкодисперсный водяной туман. Фирма «ГреКон» предлагает и другие средства противодействия, например, углекислый газ, переводные стрелки, шиберы, заслонки. Установки искрогашения соответствуют мировым стандартам, имеют сертификаты TÜV CERT (Германия), допущены к эксплуатации страховыми организациями Factory Mutual System и Союзом страховщиков от ущерба (VdS). Имеются сертификаты пожарной безопасности РФ, сертификат соответствия техническому регламенту о безопасности оборудования для работы во взрывоопасных средах Таможенного союза, декларация о соответствии требованиям о безопасности низковольтного оборудования Таможенного союза.

Решаете ли Вы задачи, связанные с измерением конкретных характеристик продукции, или осуществляете всеобъемлющий контроль на производстве – в любом случае в лице фирмы «ГреКон» вы имеете действительно надёжного и компетентного партнёра.

А.Г. Васичев – Руководитель Филиала фирмы «ГреКон» в РФ и странах СНГ

В числе экспертов Ассоциации: