Структура древесного сырья на заводах древесно-стружечных плит разной мощности

Бюллетень Ассоциации «ЛЕСТЕХ» №8, 2022 г.

Источник публикации — журнал «Известия Санкт-Петербургской лесотехнической академии».

Ссылка для цитирования — Васильев В.В. Структура древесного сырья на заводах древесностружечных плит разной мощности //Известия Санкт-Петербургской лесотехнической академии. 2022. Вып. 238. С. 137–151. DOI: 10.21266/2079-4304.2022.238.137-151

За последние 20 лет в Российской Федерации сформировалась развитая подотрасль древесных плит. Если в 2001 г. производство древесно-стружечных плит (ДСП) составляло 2,48 млн м3 в год, то в 2020 г. оно достигло уровня 8,36 млн м3 плит при среднегодовых темпах роста выпуска 6,1 %.

ВВЕДЕНИЕ

Объем выпуска ДСП – 8,36 млн м3 определен нами расчетным путем. После организации производства в нашей стране древесных плит с ориентированной стружкой (OSB) Росстат РФ стал добавлять объёмы выпуска этих плит к объёмам выпуска плит ДСП и указывать эту сумму в строке «Производство древесно-стружечных плит». В 2020 г. производство ДСП и OSB составило 9,86 млн м3. Выпуск OSB в 2018 г. находился на уровне 1,4 млн м3. Учитывая, что в 2019 г. осуществлялся запуск цеха OSB во Владивостоке мощностью 60 тыс. м3 – приняли прирост производства плит с ориентированной стружкой в 2019–2020 гг. на уровне 0,1 млн м3, как результат роста производства действующих заводов и запуска новой линии. Таким образом, при выпуске 1,5 млн м3 OSB в 2020 г. – расчётное производство ДСП составило 9,86 – 1,50 = 8,36 млн м3.

Готовая ДСП состоит из трёх основных компонентов: древесных частиц, сухой отверждённой смолы в количестве 8–14% и влаги 5–13%. Соответственно доля древесных частиц составляет 73–87% от массы плиты. Таким образом, древесина является самым крупнотоннажным сырьевым материалом в производстве ДСП.

В конце 20-го века в производстве ДСП основным сырьём являлась дровяная древесина. По данным ВНИИДрева в 1984 г. структура сырья была следующей: дровяная древесина 68,1%, технологическая щепа 16,9%, отходы деревообрабатывающих производств 13,1%. По этим же данным при изготовлении плит использовали 75–77% древесины лиственных пород и 23–25% хвойных, в том числе, осины и ольхи более 50%, берёзы 25–26%, сосны и ели 20–21%, прочих пород – около 2%.

В 1970–1980 гг. в нашей стране проходила масштабная реконструкция отечественных заводов ДСП мощностью 25 тыс. м3 в год по увеличению их мощности до 100–200 тыс. м3 в год. Это связано с тем, что производство плит из утилизационного, перерабатывающего отходы фанерных и деревообрабатывающих предприятий, становилось самостоятельным. Такая смена приоритетов обусловлена бурным развитием мебельной промышленности и строительства, требующих больших объёмов плит с разными свойствами.

Для быстрого выхода на требуемый уровень производства ДСП, в Финляндии были закуплены 11 линий производства Rauma-Repola, мощностью 110 тыс. м3 в год, и 4 завода производства компании Valmet, мощностью 250 тыс. м3 в год. Одновременно в Польше закупили большое количество линий ДСП малой мощности – производительностью от 5 до 30 тыс. м3, с помощью которых преимущественно решались утилизационные задачи. В середине 1980-х гг. в СССР работало более 100 линий производства плит. Таким образом, данные 1984 г. позволяют судить о структуре сырья, предназначенного для переработки на заводах ДСП мощностью 5–250 тыс. м3 в год.

После стагнации 1990-х гг., когда прекратили функционирование более 50 производственных линий – отрасль смогла вернуться к интенсивному росту объемов выпуска ДСП только в начале следующего века. В период 2001–2020 гг., среднегодовой рост объемов производства находился на уровне 6,1% в год. Резкий переход от стадии стагнации к стадии роста объясняется востребованностью древесных плит в мебельном производстве, строительстве и других сферах.

Рост объемов производства осуществлялся за счет ввода в действие новых и модернизации действующих предприятий. Новые заводы ДСП мощностью 200–500 тыс. м3 в год оснащают современным оборудованием известные зарубежные фирмы, а технологический процесс осуществляется на базе непрерывных ленточно-валковых прессов.

С запуском новых крупных промышленных предприятий – средняя мощность заводов ДСП значительно увеличилась, что может сказаться на сырьевой базе. Для эффективной работы заводов большой мощности необходимо снижать расстояние транспортировки сырья. Наиболее целесообразным является увеличение доли отходов деревообрабатывающих производств, расположенных на экономически доступном расстоянии от завода ДСП. К массовым видам отходов, пригодных в производстве плит, относятся привозная технологическая щепа, горбыль, опилки и отходы фанерного производства (карандаши, шпон-рванина). Результаты социологического опроса специалистов отрасли показали, что вопросы снижения расхода древесного сырья и переработка низкокачественной древесины относятся к технологическим проблемам повышенной актуальности.

Необходимо учитывать, что применение отдельных привозных древесных материалов требует создания специальных технологий их подготовки. Так, например, опилки необходимо последовательно очистить от кусковых отходов древесины (обрезки досок, рейки, отщепы древесины), крупных древесных частиц (щепа, станочная стружка), минеральных примесей и металла.

Для переработки каждого вида отходов необходимо установить свой специальный участок, в который входит технологическое и транспортное оборудование. Предприятия ДСП большой мощности имеют больше финансовых возможностей для реализации таких проектов.

При использовании отходов деревообработки необходимо учитывать особенности каждого вида отходов, которые ограничивают верхний уровень их доли в составе сырья. Так, например, использование горбыля увеличивает содержание коры. При изменении содержания коры в готовой ДСП от 0 до 40% – прочность плиты при статическом изгибе снижается на 30%, а прочность при растяжении перпендикулярно пласти плиты уменьшается в 2 раза. Такое значительное ухудшение прочности плит при увеличении доли коры в составе ДСП объясняется низкими механическими свойствами коры по сравнению с древесиной.

Другое немаловажное обстоятельство ограничения доли горбыля в составе сырья для плитного производства связано с присутствием в коре повышенного содержания минеральных примесей и кусочков металла. Это объясняется условиями заготовки, производства и хранения древесного сырья. Так, трелевка бревен на лесосеке приводит к загрязнению коры частицами почвы, часть которых сохраняется на поверхности круглых сортиментов (балансы и технологическое сырье), но особенно много их в горбыле от лесопильного производства. Во время хранения пиловочника на складах, перегрузки и транспортировки – в кору могут попадать не только минеральные включения, но и частицы металла.

Удаление минеральных и металлических примесей из древесного сырья и готовых древесных частиц рекомендуется производить с помощью различных специальных устройств на многих технологических участках, однако не всегда такое оборудование установлено в достаточном количестве. При недостаточной очистке сырья возможен вариант попадания примесей в древесно-стружечные плиты. При механической обработке таких плит будет происходить быстрый износ пил и фрез. Особенно опасно присутствие примесей в микростружке, используемой для формирования наружных слоев ДСП, поскольку крупные частицы минералов или металла могут вызвать дефекты шлифовальной ленты в виде вырывов или полос на абразивной поверхности.

Верхний уровень применения опилок в составе сырья для производства ДСП связан с их размером вдоль волокон древесины, средняя величина которого не превышает 5 мм. Из такого сырья можно изготовить только микростружку для наружных слоёв плиты, средняя длина которой должна быть до 5 мм. Ориентиром для верхнего уровня содержания опилок в составе сырья служит массовая доля наружных слоёв ДСП, которая в зависимости от толщины плиты варьирует в диапазоне 30–50%. Цифры довольно большие и, казалось бы, перспективные для включения значительной доли опилок в состав сырья, но нужно учитывать, что при измельчении других видов древесного сырья будут тоже образовываться мелкие частицы. На заводах древесно-стружечных плит усилиями технологов и мастеров участков подобраны оптимальные рецептуры состава сырья.

Целью работы являлось изучение структуры древесного сырья по его видам и породам древесины, характерной в настоящее время для предприятий ДСП разной мощности, и выявление современных тенденций в этом вопросе.

МЕТОДИКА ИССЛЕДОВАНИЯ

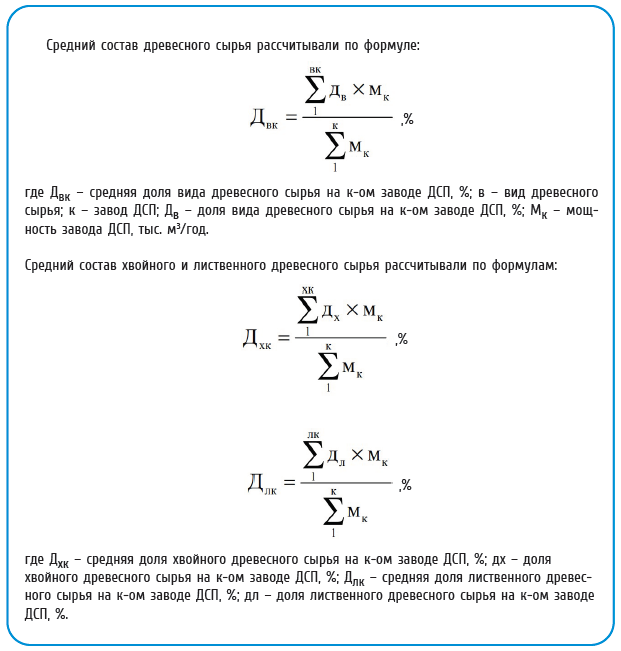

Для проведения анализа был выполнен сбор материалов – применяемого древесного сырья на четырёх предприятиях Северо-Запада России мощностью от 100 до 480 тыс. м3 плит в год. Цех ДСП мощностью 200 тыс. м3 в год входит в состав крупного фанерного комбината, остальные являются самостоятельными.

В работе принято допущение, что в горбыле, привозной щепе и опилках доля хвойных пород составляла 100%, а отходы производства фанеры на 100% лиственные (береза). Состав в отходах производства ДСП распределили поровну между хвойными и лиственными породами, а во вторичном сырье преобладали хвойные породы. Расчет сырья по породному составу произвели по формулам, аналогичным 1–3.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

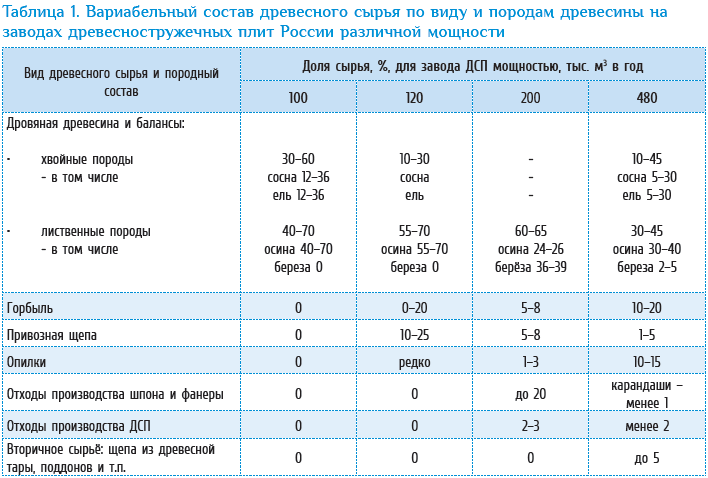

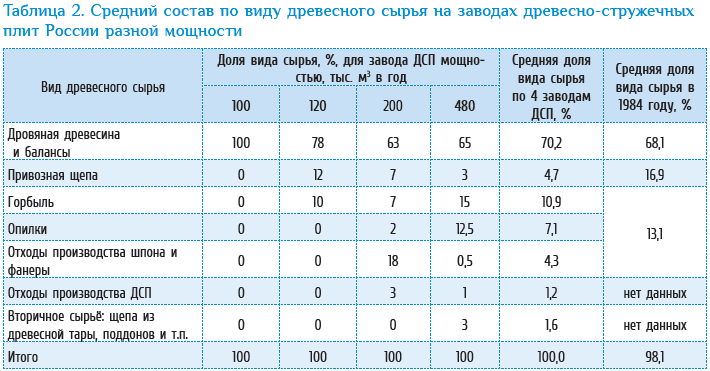

В таблице 1 приведены вариабельные, в таблице 2 – усреднённые значения показателей по применяемому древесному сырью на четырёх предприятиях России разной мощности.

На каждом из обследованных предприятий сложилась своя структура потребляемого сырья, определяемая, главным образом, доступностью того или иного вида сырья с учетом расположения предприятия, затратами на его транспортировку и технологической схемой производства плит.

Для цехов ДСП в составе крупных деревообрабатывающих предприятий на состав сырья влияет также наличие крупнотоннажных отходов, образующихся в соседних цехах, например, при изготовлении пиломатериалов, фанеры, спичек. Обычно это цеха ДСП мощностью до 200 тыс. м3 в год. Крупные плитные заводы, мощностью более 200 тыс. м3 в год, как правило, являются самостоятельными предприятиями.

Данные таблиц 1 и 2 показывают, что в настоящее время основное сырьё заводов ДСП – это массивная стволовая древесина в виде дровяной древесины и балансов. Её доля составляет 63–100% от всего сырья, среднее значение по четырём предприятиям – 70,2%. Остальное сырьё – привозная щепа, горбыль, опилки и др., является отходами различных деревообрабатывающих производств. Доля применяемых отходов увеличивается с ростом мощности завода ДСП от 0 до 32,0%. В меню сырья заводов большой мощности появляется принципиально новая позиция – вторичное сырьё.

Завод мощностью 100 тыс. м3 в год практически не использует отходы, завод ДСП-120 потребляет до 22% отходов в виде горбыля и привозной щепы. Это те виды сырья, которое не требует создания дополнительных технологических участков подготовки и переработки сырья. Оно перерабатывается в базовых технологиях изготовления древесных частиц. Горбыль измельчают в стружку на станках с ножевым валом или в щепу в рубительной машине, а привозную щепу добавляют к щепе собственного производства. Заводы ДСП мощностью 200 и более тыс. м3 в год используют не только горбыль и привозную щепу, но и другие виды древесных отходов: опилки, отходы производства шпона, фанеры, ДСП, вторичное сырьё.

В горбыле увеличено содержание коры. Замеры соснового горбыля на бирже сырья завода ДСП-120 показали, что содержание коры составляет 37,6%, диапазон варьирования показателя от 18,0 до 71,6%. Абсолютная влажность древесины горбыля 19,1%, коры 15,9%. При пересчёте на сухие вещества содержание коры в горбыле составляет 38,2%, диапазон изменения показателя от 18,4 до 72,2%.

Относительный объём коры в стволе сосны составляет 10–16%, среднее значение 13%. Плотность коры сосны при влажности 8–13% – 370 кг/м3, а древесины сосны при влажности 12% – 505 кг/м3.

В 1 м3 стволовой сосны масса коры при среднем её объёме 13% составит 370 х 13/100 = 48 кг/м3. Собственно древесина занимает объём 100 – 13 = 87%, а её масса равна 505 х 87/100 = 439 кг/м3. 1 м3 стволовой сосны влажностью 12% имеет массу 48 + 439 = 487 кг. Доля коры по массе – 48 х 100/487 = 9,8%.

Таким образом, содержание коры в горбыле в 38,2/9,8 = 3,9 раза выше, чем в стволовой древесине. Это необходимо учитывать при назначении верхнего уровня содержания горбыля в составе сырья, так как увеличение содержания коры в ДСП приводит к значительному снижению прочностных показателей плиты.

Сравнение потребляемого сырья в настоящее время и в 1984 г. показывает, что доля основного сырья – дровяной древесины и балансов, поддерживается практически на одном уровне 70,2 и 68,1%. Очень значительно в 3,6 раза сократилось потребление привозной щепы с 16,9 до 4,7%. Использование отходов деревообрабатывающих производств – горбыль, опилки, отходы производства шпона и фанеры, наоборот, выросло в 1,7 раза с 13,1 до 22,3%.

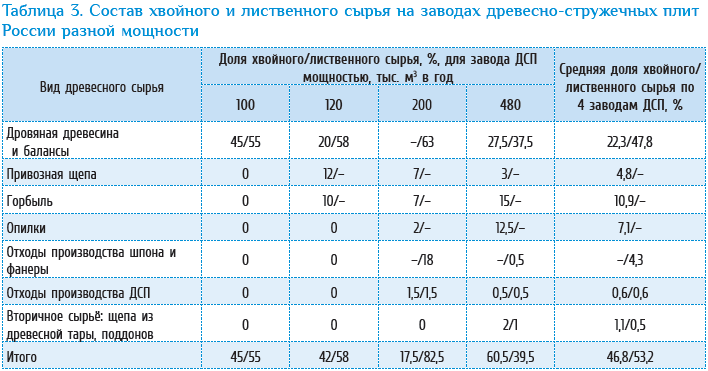

В таблице 3 приведён состав хвойного и лиственного сырья на заводах ДСП в текущих условиях. Усреднённые цифры показывают примерно равное соотношение: хвойные породы занимают 46,8%, а лиственные 53,2%. Основная масса лиственного сырья – это дровяная древесина и балансы – 47,8 из 53,2%. Хвойное сырьё в основном поступает в виде отходов деревообработки (щепа, горбыль, опилки).

Сравнение с данными 1984 г. показывает увеличение доли хвойной древесины в составе сырья в современных условиях почти в 2 раза с 23–25% до 46,8%. Такое изменение носит положительный эффект – прочность ДСП из стружки хвойных пород сосны и ели на 30–40% выше, чем у плит из осиновой стружки. Данные таблицы 1 показывают, что среди хвойных пород использование сосны и ели практически одинаковое. В таблице 4 приведено распределение состава сырья между осиной и берёзой.

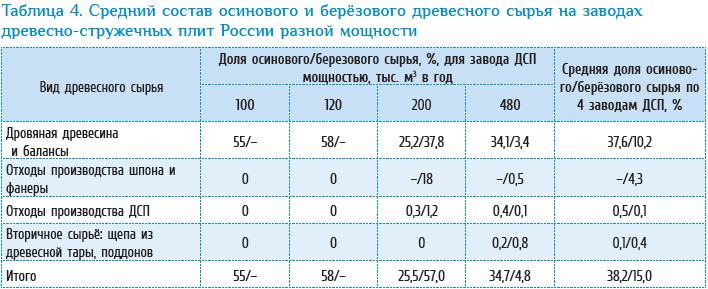

Осина преобладает – 38,2% против 15,0% у берёзы. Это объясняется тем, что основная масса поступающей на предприятия дровяной древесины – осиновые стволы. Берёза активно используется в цехах ДСП, расположенных на территории фанерных заводов для утилизации некачественного фанерного кряжа и отходов фанерного производства. По сравнению с 1984 г. доли осины и берёзы в составе сырья значительно уменьшились. Это связано с активным вовлечением в производство отходов деревообработки хвойных пород.

ВЫВОДЫ

1. Исследовали состав древесного сырья на 4 заводах древесно-стружечных плит мощностью 100, 120, 200 и 480 тыс. м3 плит в год. В настоящее время основное сырьё заводов ДСП – это массивная стволовая древесина в виде дровяной древесины и балансов. Доля её составляет 63–100% от всего сырья, среднее значение по четырём предприятиям 70,2%. Остальное сырьё является отходами различных деревообрабатывающих производств. Доля применяемых отходов увеличивается с ростом мощности завода ДСП от 0 до 32,0%. В среднем потребление отходов следующее: привозная щепа 4,7%, горбыль 10,9%, опилки 7,1%, отходы производства шпона и фанеры 4,3%, отходы производства ДСП 1,2%, вторичное сырьё 1,6%.

2. Заводы мощностью до 120 тыс. м3 в год используют отходы, которое не требует создания дополнительных технологических участков подготовки и переработки сырья: горбыль и привозную щепу. Они перерабатывается в базовых технологиях изготовления древесных частиц. Горбыль измельчают в стружку на станках с ножевым валом или в щепу в рубительной машине, а привозную щепу добавляют к щепе собственного производства. Заводы ДСП мощностью 200 и более тыс. м3 в год используют не только горбыль и привозную щепу, но и другие виды древесных отходов: опилки, отходы производства шпона, фанеры, ДСП, вторсырьё. Они требуют специальных технологий подготовки их на новых участках, в которые входит технологическое и транспортное оборудование.

3. При планировании использования отходов деревообработки необходимо учитывать особенности каждого вида отходов, которые ограничивают верхний уровень их доли в составе сырья. В сосновом горбыле содержание коры составляет 38,2%, что в 3,9 раза выше, чем в стволовой древесине. Значительное увеличение доли коры в плите приводит к снижению прочностных показателей ДСП. Кроме того, в коре горбыля могут быть минеральные примеси и кусочки металла. Они попадают туда при заготовке, транспортировке и хранении пиловочника. Находясь на поверхности плиты, они могут повредить шлифовальную ленту. Средняя длина частиц опилок не превышает 5 мм. Из такого сырья можно изготовить только микростружку для наружных слоёв плиты.

4. Состав хвойного и лиственного сырья примерно одинаков: доля хвойных пород 46,8%, лиственных 53,2%. Основная масса лиственного сырья – это дровяная древесина и балансы – 47,8 из 53,2%. Хвойное сырьё в основном поступает в виде отходов деревообработки – щепа, горбыль, опилки. Использование сосны и ели примерно поровну. Среди лиственных пород преобладает осина – 38,2% против 15,0% у берёзы. Это объясняется тем, что основная масса поступающей на предприятия дровяной древесины – осиновые стволы. Берёза активно используется в цехах ДСП, расположенных на территории фанерных заводов для утилизации некачественного фанерного кряжа и отходов фанерного производства.

5. Сравнение потребляемого сырья в настоящее время и в 1984 г. показывает, что доля основного сырья – дровяной древесины и балансов, поддерживается практически на одном уровне – 70,2 и 68,1%. Очень значительно в 3,6 раза сократилось потребление привозной щепы с 16,9 до 4,7%. Использование отходов деревообрабатывающих производств – горбыль, опилки, отходы производства шпона и фанеры, наоборот выросло в 1,7 раза с 13,1 до 22,3%. В результате доля хвойной древесины в составе современного сырья увеличилась почти в 2 раза с 23–25% до 46,8%, а доля лиственных пород уменьшилась с 75–77% до 53,2%.

6. Руководителям деревообрабатывающих производств целесообразно организовать на своих предприятиях участки по переработке отходов – горбыль, рейки, обрезки досок, карандаши и др. в технологическую щепу – качественное сырьё для заводов ДСП любой мощности.

В.В. Васильев, СПбГЛТУ

В числе экспертов Ассоциации: