Фанера на модифицированной фенолоформальдегидной смоле

Бюллетень Ассоциации «ЛЕСТЕХ» №7, 2022 г.

Источник публикации – Материалы Всероссийской научно-практической конференции «Древесные плиты и фанера: теория и практика» Ссылка для цитирования – Васильев В.В., Сизов А.И., Строителева Е.Д. Фанера на модифицированной фенолоформальдегидной смоле // Древесные плиты и фанера: теория и практика: Всерос. науч.-практ. конф., 17–18 марта 2021 г. – СПб.: ПОЛИТЕХ-ПРЕСС, 2021 – С. 91-94.

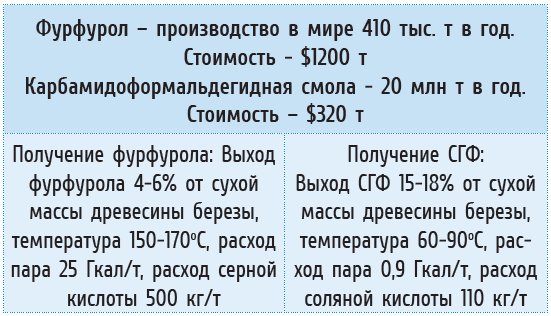

В Санкт-Петербургском государственном лесотехническом университете разработана технология получения инновационной смолы гемицеллюлозной фурфурольной (СГФ). Технология обеспечивает прямое получение фурановых смол из древесины, минуя стадию получения фурфурола. Смолу получают из гемицеллюлоз растительного сырья методом газофазного гидролиза с использованием хлористого водорода.

В последние годы в производстве древесных плит и фанеры постоянно апробируются новые смолы или модифицирующие добавки на основе растительного сырья [1, 2, 4]. Их применение обеспечивает расширение сырьевой базы для производства клеёв, снижение себестоимости и улучшение свойств готовой продукции, например, снижение содержания формальдегида, повышение прочности и т.д.

По новой технологии измельчённое древесное сырьё (щепа, опилки, стружка, волокно и др.) естественной влажности насыщают в течение 10...15 минут хлористым водородом из газовоздушной смеси, затем сушат полученную гидролизат-массу для рекуперации кислоты и экстрагируют фурфурольную смолу из сухой гидролизат-массы водой или органическими растворителями.

В процессе насыщения древесины хлористым водородом в сырье образуется соляная кислота высокой концентрации и проходит гидролиз гемицеллюлоз с образованием пентозных сахаров. При десорбции хлористого водорода (сушке) гидролизат-массы за счёт нагрева массы происходит полная дегидратация пентоз до фурфурола с одновременной его олигомеризацией и образованием растворимой фурфурольной смолы. Массовая доля соляной кислоты после сушки находится на уровне 0,5% от массы абс. сух. древесины.

В зависимости от породы применяемой древесины выход смолы СГФ составляет 15...19% от массы абс. сух. сырья. Наиболее высокий выход СГФ наблюдается из растительного сырья с высоким содержанием пентозанов.

Поскольку фурфурольные смолы по своим свойствам близки к фенолоформальдегидным (ФФС) [5], исследовали возможность замены части ФФС на смолу СГФ. Предварительно проводили нейтрализацию остаточной соляной кислоты в СГФ гидроксидом натрия.

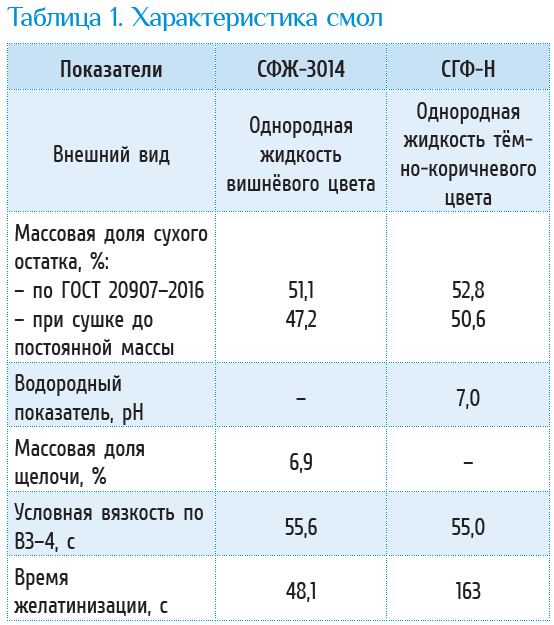

В табл. 1 представлена характеристика применяемых смол.

Как видно из данных табл. 1, при равной концентрации и вязкости смола СГФ–Н имеет более высокое время желатинизации по сравнению с фенольной смолой.

Были изготовлены образцы трёхслойной фанеры. Для производства фанеры использовали берёзовый шпон. Размеры листа шпона 400×400×1,5 мм, влажность 6%. Клей готовили путём смешивания смол товарной концентрации с пшеничной мукой. Содержание муки 5% от массы смолы. Минеральный наполнитель мел (Са2СО3) в клей не вводили. Клей наносили на внутренний лист шпона вручную и равномерно распределяли по поверхности шпона резиновым валиком. Расход клея 150 г/м2.

Листы шпона трёхслойного пакета укладывали в перпендикулярном направлении волокон древесины. Готовый пакет помещали между двумя металлическими поддонами толщиной 3 мм. Горячее прессование фанеры проводили в гидравлическом прессе. Режим прессования: температура 150°С, давление 2,0 МПа, время прессования 5 мин. Снижение давления прессования – ступенчатое.

Изготовление фанеры не вызвало каких-либо затруднений. Фанера с клеем на основе смолы СГФ–Н имела на поверхности выступившие пятна клея, фанера на основе ФФС таких пятен не имела.

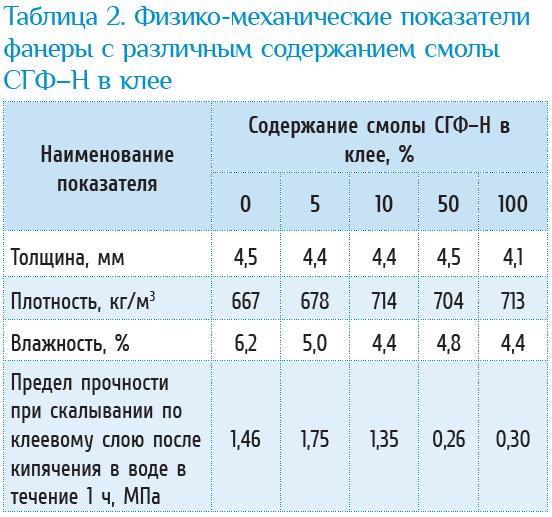

После горячего прессования фанеру выдерживали при комнатных условиях в течение 3 суток и раскраивали на образцы. Определение физико-механических свойств проводили по ГОСТ 3916.1–2018 «Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия». Показатели фанеры приведены в табл. 2.

Результаты испытаний показывают, что при одинаковом режиме горячего прессования фанера, изготовленная на смоле СГФ-Н в количестве 100%, имеет меньшую толщину и соответственно большую плотность. Повышенную пластичность древесины и глубокую пропитку шпона с выходом смолы на другую сторону при использовании смолы СГФ–Н можно объяснить её низкой вязкостью в течение более длительного времени желатинизации.

Испытания изготовленных образцов показывают, что фанера на смоле СГФ–Н выдерживает кипячение, однако прочность клеевого слоя у неё значительно меньше, чем у контрольной фанеры. Таким образом, использование смолы СГФ–Н в качестве самостоятельного клеевого материала не обеспечивает достижения требуемых показателей качества фанеры.

Вместе с тем, при введении в состав клея на основе ФФС смолы СГФ–Н в количестве 5% прочность при скалывании по клеевому слою после кипячения в воде в течение 1 ч повышается с 1,46 до 1,75 МПа или на 19,9%. Анализ данных показал, что смола СГФ–Н может использоваться в качестве эффективной модифицирующей добавки.

Виктор Васильев

Александр Сизов

Екатерина Строителева

Санкт-Петербургский государственный

лесотехнический университет им. С.М. Кирова