Выбор лесопильного оборудования для средних и крупных лесопильных предприятий. Ключевые особенности

Бюллетень Ассоциации «ЛЕСТЕХ» №2, 2020 г.

Александр Тамби, д. т. н., проф. АГАТУ, Ассоциация «ЛЕСТЕХ»

Владимир Швец, управляющий офисом, руководитель продаж по России компании USNR

Полянская О. А., к. э. н., доц., СПбГЛТУ

Увеличение количества лесопильных предприятий в России, одновременно со снижением спроса на пилопродукцию в Китае увеличивает конкуренцию на рынке пиломатериалов. Сохранение и повышение экономической эффективности производства требует внедрения инновационных технологий, обеспечивающих высокую производительность и повышающих спецификационный выход из постоянно растущего в цене пиловочного сырья.

В текущих экономических условиях для сохранения конкурентоспособности лесопильные предприятия должны обеспечивать производство не менее 100 тыс. м3 пиломатериалов в год, распиливая бревна на автоматизированных линиях с объемным выходом готовой продукции на уровне 50–54%. Достижение этих показателей с каждым годом усложняется, поскольку в большинстве лесных регионов наблюдается истощение лесосырьевой базы, находящейся в транспортной доступности от промышленных предприятий, что ухудшает качество поступающего сырья.

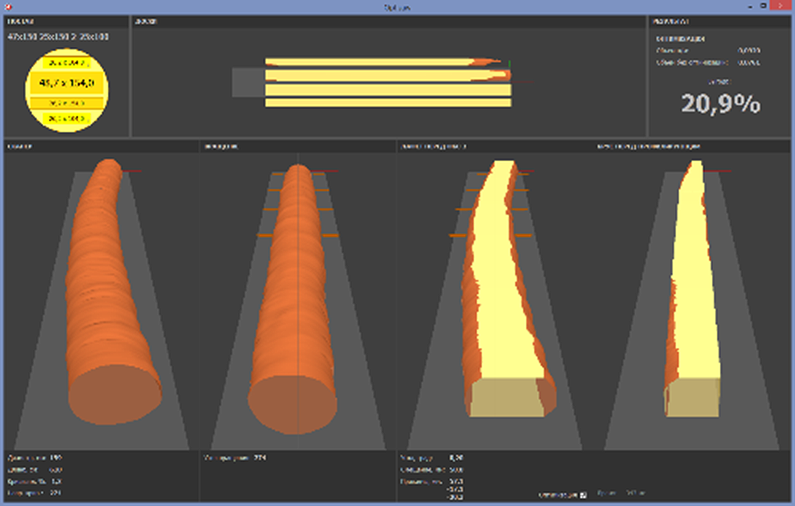

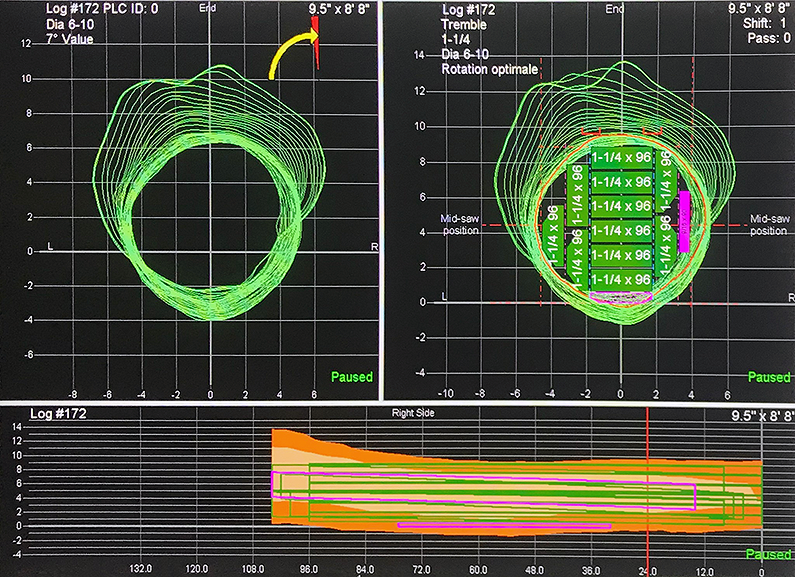

Современное производство практически невозможно представить без систем оптимизации при подаче круглых лесоматериалов на первом проходе, совмещенных с 3D-сканерами, обеспечивающими возможность доворота сортиментов вокруг продольной оси. Это необходимо для снижения влияния эллиптичности, сбега и кривизны каждого конкретного бревна на выход готовой продукции. Большое количество крупных лесопильных предприятий применяют в качестве головных станков фрезерно-брусующее оборудование, а обрезку пиломатериалов, вырабатываемых на первом проходе, производят на высокоскоростных обрезных линиях, оснащенных сканирующими оптимизационными системами.

Традиционно, при проектировании лесопильных линий основное внимание уделяется головному оборудованию и обработке боковых пиломатериалов. При этом часто упускается из вида особенности раскроя двухкантного бруса на втором проходе и копируется такая же схема распиловки, при которой брус подается в фрезерно-брусующий станок и далее в размещенный за ним многопильный агрегат, а выпиливаемые необрезные доски, получаемые при раскрое бруса, подаются на линию обрезки.

Использование на разных стадиях раскроя круглых лесоматериалов одинаковых принципов по ряду причин не является оптимальным. Критерием оптимизации при определении угла доворота бревна на первом проходе является получение максимального объема обрезных пиломатериалов, выпиливаемых из брусовой части. Формирование пилопродукции из сбеговой зоны – второстепенная задача, поскольку пиломатериалы, вырабатываемые из брусовой части, обладают большей стоимостью. Линейные размеры и форму боковых досок на первом этапе раскроя бревен предсказать практически невозможно, а для изготовления из них обрезных пиломатериалов целесообразно применять отдельно устанавливаемые обрезные линии, оснащенные системами оптимизации.

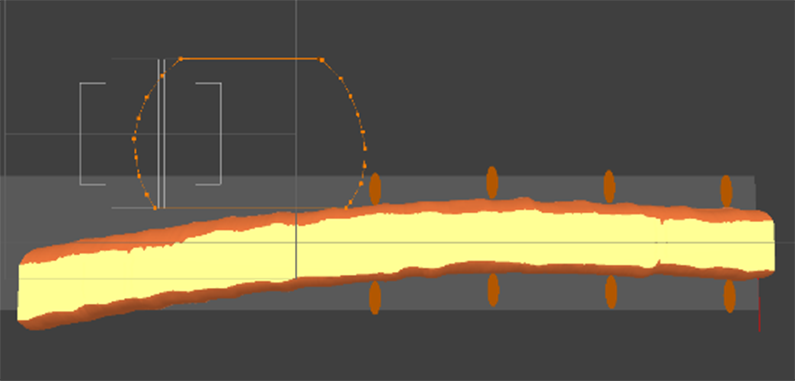

Большая часть спецификационной продукции формируется на втором проходе при распиловке брусьев на пиломатериалы заданных толщин. Вследствие кривизны и неравномерного сбега, выпиливаемые брусья сохраняют неправильную форму, которая оказывает непосредственное влияние на выход пилопродукции. В полной мере учесть эти параметры при сортировке круглых лесоматериалов до подачи в лесопильный цех практически невозможно. Высокая вариативность размерных характеристик приводит к слишком большому росту затрат, которые необходимы для организации хранения пиловочника, рассортированного с чрезмерной дробностью.

Раскрой бруса без учета его формы приводит к образованию недопустимого обзола на самых дорогих центральных пиломатериалах, и их приходится переводить в низшие сорта или дорабатывать на обрезной линии с последующей торцовкой по длине. Снижение объемного выхода при этом может составлять до 4–6%.

Раскрой бруса без учета его формы приводит к образованию недопустимого обзола на самых дорогих центральных пиломатериалах, и их приходится переводить в низшие сорта или дорабатывать на обрезной линии с последующей торцовкой по длине. Снижение объемного выхода при этом может составлять до 4–6%.

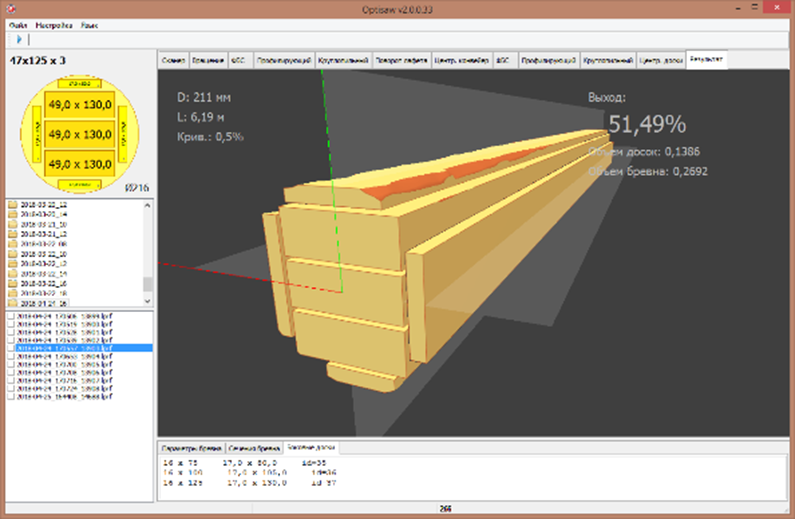

Примеры работы программ оптимизации

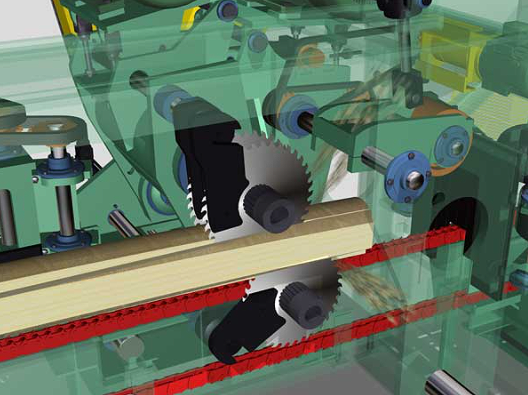

Для сохранения объемного выхода пиломатериалов рациональна установка на втором проходе оборудования, позволяющего осуществлять раскрой бруса с учетом его кривизны. Это может быть реализовано путем последовательного раскроя бруса на отдельно стоящем фрезерно-брусующем станке с последующей подачей сформированного четырехкантного бруса на двухвальный многопильный круглопильный станок с функцией криволинейного пиления. Оснащение станков второго ряда профилирующими фрезами позволяет одновременно с выпиловкой центральных пиломатериалов профилировать до четырех боковых досок.

При подобной компоновке станки могут работать с механизированной подачей бруса вдоль образующей, при использовании специализированных загрузочных устройств, либо под единым управлением оптимизационных программ, получающих информацию о кривизне сортиментов с применением методов 3D-сканирования. Автоматизированные системы позволяют рассчитывать траекторию подачи бруса загрузочными устройствами последовательно в фрезерно-брусующий и фрезерно-пильный профилирующий круглопильный станок с большей точностью. Обе схемы компоновки оборудования обеспечивает оптимальный раскрой каждого поступающего бруса с учетом его формы, что повышает объемный выход, а также формоустойчивость пиломатериалов и готовой продукции при распиловке криволинейных сортиментов.

Раскрой бревна на первом проходе

Современное оборудование ведущих европейских станкостроительных компаний обеспечивает возможность распиловки брусьев вдоль образующей, с минимальным радиусом криволинейного пиления 50 м. Для реализации функции раскроя вдоль образующей, распиловка бревен может осуществляться по заранее рассчитанной траектории, индивидуальной для каждого сортимента в оптимизационных программах, либо механическим способом, когда прижимные ролики загрузочного устройства осуществляют загрузку бруса в станок по усредненным параметрам кривизны сортимента. Для того чтобы рабочие органы и подающие устройства станков успевали вернуться в исходное положение, межторцовый разрыв между брусьями должен составлять не менее 1 м. При раскрое криволинейных брусьев с выполнением дополнительной оптимизации, когда из сбеговой зоны могут вырабатываться пиломатериалы разных толщин и ширин (что требует перемещения внутри станка режущих инструментов перед каждым сортиментом), межторцовый разрыв между брусьями необходимо увеличить до 2,5 м.

Следствием необходимости создания подобного разрыва является вынужденное снижение производительности, которое может быть компенсировано путем удлинения транспортеров линии для размещения на ней всего объема брусьев, выпиливаемых на станке первого ряда, с созданием необходимых разрывов, а также использование на втором проходе делительных станков со скоростью подачи в 1,5–1,7 раза превышающей скорость распиловки бревен на первом лесопильном участке.

Как показывает практика, различия в объемном выходе пилопродукции при одновременных распиловке бруса и профилировании боковых пиломатериалов на втором проходе и их обрезкой на оптимизационных линиях не превышают 0,5–1,5%. В отдельных случаях применение подобной технологии позволяет использовать схемы раскроя двухкантных брусьев с одновременным профилированием кромок боковых необрезных пиломатериалов, что позволяет исключить необходимость подачи боковых необрезных досок на линию обрезки. Снижение объемного выхода может быть нивелировано снижением затрат на обслуживание лесопильной линии и уменьшением численности штатных работников цеха, а также позволяет снизить начальные инвестиции в линию обрезки и сэкономить на дополнительной системе транспортеров для перемещения к ней необрезных досок от лесопильного оборудования второго ряда.

Двухкантный брус с кривизной

Условием реализации подобной схемы при криволинейном пилении является необходимость агрегатирования узла профилирования с многопильным станком второго ряда, поскольку использовать отдельно стоящее оборудование для профилирования кромок не получится. На больших скоростях подачи технически невозможно обеспечить точность формы боковых пиломатериалов при нескольких операциях базирования сортимента.

Схема распиловки криволинейного двухкантного бруса

Несмотря на то, что формируемые из сбеговой зоны пиломатериалы имеют значимую долю в объеме пилопродукции, основной товарной позицией являются толстые и широкие пиломатериалы, формируемые из центральной части пиловочного сырья и обладающие большей биостойкостью. В этой связи, при обосновании типа и модели лесопильного оборудования и планировании лесопильного цеха необходимо уделять максимальное внимание процессам выпиловки центральных пиломатериалов.

Результаты работы фрезерно-пильного профилирующего круглопильного станка второго ряда

Непосредственное требование к станкам первого ряда – возможность обеспечения прямолинейного раскроя бревен определенных диаметров с заданной скоростью и точностью при использовании необходимого количества режущего инструмента в зависимости от товарной спецификации. Повышенное внимание следует уделять предварительному этапу оценки формы сортимента, программному обеспечению для расчета схемы раскроя сортимента на всех последующих этапах производственного процесса и системе разворота бревна вокруг своей оси в задаваемое системой оптимизации положение, что снижает влияние кривизны и эллиптичности на выход продукции. Размеры боковых пиломатериалов при расчете являются вторичными. Основной задачей данного этапа является выпиловка бруса максимального размера и создание базовых поверхностей для его последующей обработки. Обрезку и торцовку боковых досок, вырабатываемых на первом проходе, рационально выполнять на отдельных линиях, где возможно выполнить их индивидуальную обработку.

На втором проходе, где распиливается двухкантный брус, имеющий базовые поверхности, исходная кривизна сортимента может быть дополнительно нивелирована за счет внедрения технологий криволинейного пиления. Распиловка вдоль образующей приводит к повышенным нагрузкам на режущий инструмент и для повышения его стойкости между заточками и общего срока эксплуатации рекомендуется использовать ленточнопильное оборудование, либо распиливать сортименты круглыми пилами по двухвальной технологии. При использовании пил малых диаметров, характеризующихся высокой жесткостью, точность пиления находится на высоком уровне.

Выработка из криволинейного бруса необрезных пиломатериалов не всегда является рациональной. Пиломатериалы сохраняют исходную форму до окончания процесса гидротермической обработки и их кривизна снижает эффективность работы стандартных обрезных станков, поскольку требует нестандартного исполнения транспортеров, а также специального технического исполнения участков измерения их линейных размеров перед обрезкой. Высокая стоимость подобного оборудования в совокупности с возможностью использования на станках второго ряда профилирующих модулей все чаще приводит к тому, что лесопильные предприятия отказываются от использования обрезных линий для доработки боковых пиломатериалов, получаемых на этом этапе.

В числе экспертов Ассоциации:

Николай Беляев

Кандидат технических наук, представитель Ассоциации «Лестех» в ТК по лесоматериалам Росстандарта

nikolai.beliaev@alestech.ru