Wood-Engine. От релокации предприятий к собственному производству лесопромышленного оборудования

Бюллетень Ассоциации «ЛЕСТЕХ» №6, 2021 г.

Основное направление работы производственной компании «Вуд-Энджин» – инжиниринг и релокация заводов и производственных линий из европейских стран в Россию. За последние 8 лет специалистами компании были демонтированы, смонтированы и запущены в работу 45 технологических линий. В начале 2021 г., в разгар пандемии, на производственной площадке компании в пос. Фёдоровское, рядом с Санкт-Петербургом, было запущено собственное производство линий сортировки бревен и пиломатериалов, а также других элементов механизации для предприятий лесопромышленного комплекса.

В сентябре 2021 г. представители Ассоциации «ЛЕСТЕХ» побывали в гостях на предприятии, где встретились с одним из учредителей «Вуд-Энджин» – Алексеем Ананьевым – и поговорили о том, как компании удается преодолевать все сложности, связанные с введенными во всем мире ограничениями из-за COVID-19, и о планах развития.

Алексей Ананьев, генеральный директор ООО «Вуд-Энджин»

— Алексей Владимирович, с чего началась история развития компании и получается ли сейчас эффективно работать в условиях пандемии, ведь ваша основная деятельность неразрывно связана с необходимостью международных поездок, которые сейчас несколько ограничены?

— Предприятие возникло не на пустом месте — развитию бизнеса способствовал накопленный многолетний плодотворный опыт работы в отрасли. Вместе с Сергеем Портяновым, вторым учредителем компании Wood-Engine, мы с начала 2000-х годов работали в качестве инженеров и наладчиков деревообрабатывающего оборудования.

Производственная площадка компании в пос. Фёдоровское

Накопив определенный опыт и знания, в 2011 г. мы создали компанию «Вуд-Энджин», и уже в 2013 г. был получен действительно крупный заказ на релокацию фанерного завода — в 2013–2014 гг нашей компанией был выполнен перенос фанерного завода на базе оборудования Raute из Румынии в Нижегородскую область для компании Starwood-NN.

Мы понимали, что в России отсутствует производство деревообрабатывающего оборудования для средних и крупных предприятий и при этом не все лесоперерабатывающие предприятия имеют возможность купить новое импортное оборудование. На рынке есть спрос на бывшие в употреблении технологические линии из Европы. Вместе с тем, заказчики весьма заинтересованы в получении предприятий «под ключ» в максимально сжатые сроки от одного поставщика, что и стало основой развития бизнеса по релокации деревообрабатывающего оборудования в Россию из Европы, в основном из Швеции, крупнейшего в Европе рынка лесоперерабатывающего оборудования.

Опыт показал, что выбор бывшего в употреблении оборудования во многом оправдан, поскольку в этом случае заказчик получает линию за разумные деньги, на которой уже выстроена согласованная работа всех производственных участков.

За те 10 лет, которые мы занимаемся релокацией предприятий, нам довелось поработать с партнерами из Швеции, Финляндии, Венгрии, Австрии, Германии.

В производственном цеху компании

Несмотря на сложности с пересечением границ, что необходимо для демонтажа оборудования в Европе, в этом году начаты новые крупные проекты. Транспортные международные компании работают в обычном режиме, что позволяет нам продолжать деятельность по перемещению оборудования в нашу страну.

За последние годы на российский рынок пришли новые производители оборудования, рынок весьма насыщен предложениями от импортных производителей и наблюдается высокая конкуренция, но с российским оборудованием особенно ничего и не поменялось, и ниша производства отечественного оборудования для крупных предприятий так и осталась не занята. Создание собственной производственной базы по изготовлению узлов линий механизации, модернизации оборудования, во многом было обусловлено тем, что при релокации предприятий оборудование, зачастую, не только требует ремонта, но и может быть значительно модернизировано. Релокация предприятий все также востребована, тем более что производственные мощности основных европейских производителей оборудования загружены на 2–3 года вперед. Параллельно со строительством производства мы развивали проектно-конструкторский отдел, в последние годы практически во всех проектах наши проектировщики разрабатывали технологический раздел рабочего проекта (инжиниринг). Накопленный нами опыт позволяет определять возможные проблемные места оборудования, модернизировать и изготавливать линии или отдельные элементы механизации, значительно повышающие производительность предприятия и качество выпускаемой продукции.

Подготовка оборудования к отгрузке

На сегодня компания «Вуд-Энджин» — крупнейший специализированный подрядчик для предприятий, занимающихся первичной лесопереработки в России, реализующий комплексные проекты, включая работы по технологическому проектированию (инжинирингу), монтажным работам, производству механизации и силовых электрошкафов, а также выполняющий подбор, демонтаж и поставку бывшего в употреблении оборудования для лесопильных и деревообрабатывающих предприятий и участков производства пеллет. Более половины поставленного и запущенного в строй оборудования — комплексные лесопильные заводы. Несколько проектов были связаны с крупными мебельными производителями, но большинство наших поставок — линии первичной переработки древесины.

Гидравлический разобщитель бревен (степфидер)

Безусловно пандемия внесла сложности в нашу работу, но мы не теряли время зря и в этом году наладили производство линий сортировки круглых лесоматериалов, линий подачи пиловочного сырья на линии лесопиления, изготавливаем разобщители бревен и пиломатериалов, а также линии сортировки пиломатериалов, кроме этого, начали работу над новыми конструкторскими разработками. При производстве оборудования мы сотрудничаем с профессиональными компаниями, специализирующимися на резке и гибке металла, а также на сопутствующих работах и услугах, например занимающихся гидравликой и качественной покраской металлических деталей. Все конструкторские, сварочные и сборочные работы мы производим своими силами, для чего на нашей производственной площадке скомпонован соответствующий парк оборудования.

Восстановленный окорочный станок Cambio 75

По большому счету, сегодня мы успешно производим большую часть элементов механизации предприятий, оснащая их электрическими шкафами.

— Изготовление, модернизация и релокация оборудования — достаточно длительные процессы, как вы устанавливает горизонт планирования для вашей деятельности?

— Да, действительно, то, чем мы занимаемся, легким и быстрым бизнесом назвать нельзя. Подбор, поставка, демонтаж/монтаж и запуск оборудования — это дело не одного года. Все наши проекты являются долгосрочными, поэтому и горизонт планирования растянут во времени – по каждому проекту в среднем до двух лет, что вносит определенные сложности, в первую очередь необходимостью наличия большого объема оборотных средств сдерживается развитие собственной производственной базы.

У нас на предприятии стабильное финансовое положение — все заработанные деньги вкладываются в развитие, и мы не хотим привлекать внешние кредиты. Хотя мы и понимаем, что кредитование позволило бы значительно быстрее развивать производство, но весь вопрос в стоимости привлеченных денежных средств. В России кредитование для малого и среднего бизнеса нельзя назвать легкодоступным так как существующие процентные ставки плохо сочетаются с рисками производственного процесса и далеко не всегда сопоставимы с рентабельностью в отрасли. Помощь государства в развитии реального производства, создающего продукцию и обеспечивающего новые высокотехнологичные рабочие места, отсутствует как таковая. Даже на начальном этапе производства у нас не было возможности получения каких-либо налоговых преференций, а работа со специализированными фондами поддержки промышленности, предоставляющими кредитные средства со сниженной процентной ставкой весьма запутана и трудоемка, и приходится выбирать, на что тратить силы — на развитие производства или на подготовку необходимой документации…

Монтаж линии сортировки пиломатериалов производства «Вуд-Энджин»

— Выполнив уже очень большое количество проектов, можете ли сказать, с кем из производителей оборудования легче всего работать?

— Мы имеем опыт работы с оборудованием большинства ведущих мировых производителей, и выделять кого-то не хочется. Но отмечу, что легче работать с производителями оборудования, у которых в России есть технические специалисты и склад запчастей.

— Не смущает ли вас, что заказчики все чаще выбирают бывшее в эксплуатации оборудование?

— Безусловно, нет. Мы осуществляем монтаж как линий бывших в употреблении, так и нового оборудования и выбор того или иного решения всегда индивидуален. Безусловно, в большинстве случаев все дело в цене. Так, например, новая линия лесопиления обойдется заказчику в среднем от 4 до 7 млн евро. Линия, бывшая в эксплуатации, всегда дешевле в 5, а то и в 10 раз. Не менее важным фактором, особенно в этом году, при ажиотажном спросе на продукцию ЛПК, является срок ввода предприятия в эксплуатацию, что тоже оправдывает приобретение линий на вторичном рынке даже для тех игроков, кто вполне может себе позволить приобретение нового оборудования последнего поколения.

— Что вы считаете самым сложным в работе на столько высококонкурентном рынке деревообрабатывающего оборудования?

— Самым сложным было сформировать доверие к новой российской компании. Мы строим компанию, которая должна работать эффективно длительное время, и доверие к нам является ключевым вопросом.

С точки зрения развития производства одним из наиболее сложных вопросов является обеспечение компании квалифицированными кадрами. Сегодня штат компании составляет 75 человек, из которых более половины монтажники, сварщики и электромонтажники, работающие на проектах, реализуемых предприятием как в России, так и за ее пределами. Работа не является легкой, так как она предполагает вахтовый метод, но мы предлагаем нашим сотрудникам достойную заработную плату и социальный пакет. Мы понимаем, что залог успеха нашей компании – это высокая квалификация специалистов в сочетании с трудолюбием, которая позволяет обеспечить стабильное качество выполняемых работ.

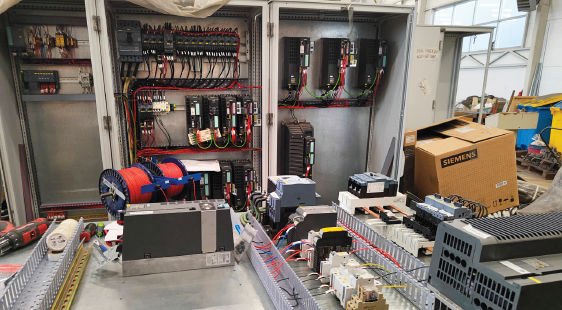

Сборка электрошкафа линии сортировки пиломатериалов

— Планируете ли вы работать с российскими высшими учебными заведениями для формирования будущего кадрового резерва для компании?

— Скорее нет, чем да... Нам нужны готовые специалисты, обучать студентов дорого. Если затрагивать вопрос образования в целом, то студенты после обучения в вузах должны обладать не только набором теоретических знаний, но и практическими навыками. Сегодня, к сожалению, студенты, зачастую, получают только теоретические знания, которые, во многом оторваны от практической деятельности. Из личного опыта могу добавить, что из десятка выпускников одного достаточно серьезного российского ВУЗа, которые обращались к нам по поводу трудоустройства, только двое смогли хотя бы сформулировать тему своей выпускной квалификационной работы. Если вместо них будут приходить мотивированные студенты и выпускники, имеющие хотя бы хорошую актуальную теоретическую подготовку — то всё возможно.

Ольга Полянская, к.э.н., доц. СПбГЛТУ

В числе экспертов Ассоциации: