«Мется Свирь» – 15 лет непрерывного развития

Бюллетень Ассоциации «ЛЕСТЕХ» №6, 2021 г.

7 июня 2006 г. начал свою работу завод «Мется Свирь» - один из первых заводов в России европейского уровня, построенный как гринфилд проект. За годы своей деятельности предприятие не только заслужило репутацию ответственного производителя высококачественных пиломатериалов, но и стало примером эффективного использования ресурсов. Продуманное инвестирование в развитие производства позволило обеспечить постоянный рост производительности и эффективное использование круглых лесоматериалов.

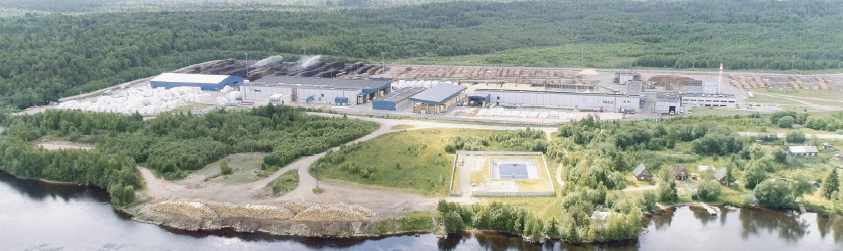

Завод находится на расстоянии 270 км от Санкт-Петербурга между Онежским и Ладожским озерами в г. Подпорожье на берегу реки Свирь. Удачное расположение позволяет осуществлять эффективную международную торговлю пиломатериалами и гарантирует бесперебойное сырьевое обеспечение.

Несмотря на то, что с момента запуска завода прошло уже полтора десятилетия, за счет постоянной модернизации реализуемые на предприятии технологические процессы не только не устарели морально, но, наоборот, достигли самого современного уровня.

В 2006 г. на заводе работало 150 человек, а объем выпуска продукции составлял 140 тыс. м3 пиломатериалов. За время работы, благодаря оптимизации производственных процессов, удалось одновременно снизить количество работающих и нарастить производительность в два раза. В настоящее время на предприятии работает 117 человек, при том же графике, как и несколько лет назад – 5 дней в неделю в двухсменном режиме, а объем производства пиломатериалов увеличился до 287 тыс. м3 пиломатериалов. В 2021 г. предприятие планирует достигнуть уровня 300 тыс. м3 пиломатериалов. А в 2017 г. «Мется Свирь», по данным WhatWood, занял первое место по чистой прибыли среди лесопильных заводов России.

Лесопильный завод «Мется Свирь»

Такие показатели являются отличными для России, но если ориентироваться на финский опыт, то потолок роста по выработке на одного работника еще не достигнут. Расположенный в г. Вилппула (Финляндия) крупнейший завод Metsä Group, в которую входит и лесопильный завод в г. Подпорожье, производит 520 тыс. м3 пиломатериалов в год силами всего 86 человек.

«Мется Свирь» занимает площадь 30 га. На заводе перерабатывается древесина только одной породы – ели. Ежегодный объем распиловки – 550 тыс. м3 пиловочного сырья.

Около 30% необходимого объема пиловочного сырья заготавливается дочерней компанией «Мется Форест Подпорожье», арендная база которой позволяет получать до 600 тыс. м3 круглых лесоматериалов, 125–130 тыс. м3 из которых составляет пиловочная древесины ели. Недостающие объемы сырья закупаются у сторонних лесозаготовителей в Ленинградской, Вологодской и Архангельской областях, а также в Республике Карелия.

Ежесуточно на заводе перерабатывается 2,0-2,5 тыс. м3 пиловочной древесины, что эквивалентно железнодорожному составу и требует согласованной работы всех служб, занятых в сырьевом обеспечении предприятия. Для бесперебойной работы на заводе постоянно должен находится остаток пиловочника в объеме не менее 20 тыс. м3, необходимый для работы предприятия в течение 8 дней. Для обеспечения работы завода в период осенней распутицы на специально подготовленной площадке площадью 3 га во время зимней вывозки организовывают склад низкотемпературного хранения, где может быть размещено до 25–28 тыс. м3 круглых лесоматериалов. Еще один такой же склад организуется ближе к местам вывозки древесины от мест заготовки смежного предприятия. Это упрощает логистику поставок и обеспечивает их ритмичность.

Дождевание круглых лесоматериалов

На заводе выстроена эффективная система контроля и учета рабочего времени. Любые простои лесопильной линии фиксируются и анализируются.

Линия подачи пиловочника в лесопильный цех

Головное оборудование предприятия – фрезерно-профилирующая линия Heinola. Несмотря на то, что финским заводом-изготовителем прекращен выпуск лесопильных линий, высокий изначальный запас мощности и поддержка производителя по поставкам запасных частей обеспечивают нормальную работу и возможность дальнейшей модернизации лесопильного участка.

Лесопильная линия Heinola

Ключевым показателем для производства является достижение уровня использования рабочего времени не ниже 90%, которое определяется как отношение времени, когда осуществляется распиловка бревен к продолжительности смены за вычетом обеденного перерыва и остановок производства в соответствии с правилами охраны труда. На момент посещения предприятия этот показатель был доведен до уровня 83-85%. Производственные процессы выстроены таким образом, что линия работает практически без остановок, а 10-12% временных потерь приходятся на долю вынужденных простоев, необходимых для внеплановой замены режущего инструмента, незапланированного ремонта или обслуживания оборудования, а также вызваны необходимостью выдерживать межторцовый интервал между бревнами, составляющий не более 25 см (4% потерь).

Заместитель директора по производству Павел Гусев рассказал: – «С точки зрения возможностей оборудования и текущего уровня организации производства мы можем обеспечить подачу бревен в лесопильное оборудование без межторцовых разрывов, но не делаем этого из-за риска возникновения заторов на линии и повреждения сервоприводов. За счет наличия межторцового разрыва мы теряем около 4% рабочего времени, но это вынужденная мера. Средняя скорость подачи пиловочника – 73 м/мин.

Заточной станок Vollmer

Коэффициент использования рабочего времени является одним из важнейших показателей работы завода. Именно он, в совокупности с коэффициентом объемного выхода готовой продукции, является определяющим для мотивации и премирования всех работников предприятия».

За счет планомерной работы по повышению эффективности использования пиловочной древесины, начиная с 2014 г., выход пиломатериалов, при одинаковом объеме перерабатываемых круглых лесоматериалов, увеличивается, в среднем, на 10 тыс. м3 в год.

Внедрение максимально широкой спецификации пиломатериалов, толщина которых находится в диапазоне 16–105 мм, а ширина достигает 250 мм, сортировка пиловочного сырья с шагом 5 мм под конкретные поставы, а также выработка продукции разных длин – от 2,1 до 6,0 м с шагом 30 см потребовали долгой и планомерной работы по синхронизации всех производственных участков, но, вместе с тем, обеспечили заводу и увеличение объемного выхода продукции и конкурентные преимущества, в первую очередь, при работе на европейских рынках.

Средний диаметр поступающего на производство сырья составляет 190-220 мм в вершинном диаметре. Перед службой лесообеспечения была поставлена задача по поставке пиловочного сырья с вершинным диаметром не менее 160 мм. Несмотря на то, что параметры лесопильной линии Heinola позволяют распиливать лесоматериалы от 125 мм до 350 мм, оптимальный объемный выход продукции обеспечивается при раскрое бревен диаметрами от 160 до 260 мм.

Линия сортировки бревен

Как рассказал генеральный директор завода «Мется Свирь» Вячеслав Канатов: – «В связи с истощением лесосырьевой базы многие лесопильные предприятия стали специализироваться на переработке тонкомерной древесины и изменять производственные процессы.

С помощью специалистов по лесообеспечению «Мется Форест Подпорожье», мы пока справляемся с задачей обеспечения завода тем сырьем, которое позволит максимально эффективно использовать установленное оборудование. Нашим конкурентным преимуществом является то, что мы идем от параметров лесосеки, не ограничивая себя одной или двумя общепринятыми длинами пиловочного сырья. Мы перерабатываем сортименты длиной от 3 до 6 м с шагом 30 см. Заготовка древесины разной длины осуществляется по определенным матрицам, а возможность получения пиловочника разных длин обеспечивает возможность оптимизации раскроя хлыста с получением максимально возможного объема пиловочной древесины».

Для измерения круглых лесоматериалов на различных участках применяются 3D сканеры. В планах завода – установка рентгеновского сканера, что позволит точнее учитывать объем коры, процентное содержание которой, в среднем, находится в диапазоне 6–8% и зависит от диаметра сортимента, а также обнаруживать внутренние пороки древесины. Использование рентгеновских сканеров для финских предприятий группы уже стало нормой, а на российских заводах они пока не используется.

На заводе очень высокий уровень контроля качественных характеристик пиломатериалов на всех стадиях производственного процесса, что позволяет выявлять бракованную продукцию в месте ее образования и экономить ресурсы на следующих стадиях. Непосредственно после выпиловки размеры пиломатериалов и наличие недопустимых пороков и дефектов контролируется с помощью сканера FinScan.

Сканер FinScan на участке сортировки сырых пиломатериалов

Пиломатериалы с трещинами и заведомо недопустимыми пороками выбраковываются. Исключение пиломатериалов с дефектами из последующих производственных процессов непосредственно после выпиловки позволяет снизить затраты энергии на их перемещение, укладку в пакеты и последующую сушку.

Качество готовой продукции после сушки и ее разделение по сортам выполняется с помощью второго сканера FinScan – BoardMaster.

Большое внимание в компании уделяется энергоэффективности производственных процессов. Получение тепловой энергии обеспечивается путем сжигания коры, которой на предприятии образуется около 70 тыс. м3 в год. За счет осуществления программы энергоэффективности и увеличения объемов производства удалось снизить энергопотребление до 50 кВт на 1 м3 пиломатериалов и с каждым годом планируется снижать этот показатель. Это также учитывается при выборе поставщиков и моделей оборудования на каждом этапе модернизации производства.

Предприятием достигнуты серьезные успехи в области сушки пиломатериалов. Весь объем выпускаемых пиломатериалов подвергается сушке в конвективных камерах Tekmawood, которых установлено всего 12 шт. При целевом годовом объеме выпуска пиломатериалов на уровне 300 тыс. м3, с учетом потерь на усушку на участке необходимо высушивать 320 тыс. м3. При таком малом количестве сушильных камер решение этой производственной задачи требует очень высокой организации труда. Еще больше усложняет задачу тот факт, что на заводе принят сниженный, относительно общепринятого, уровень транспортной влажности – 16±2%. Такой процент влажности позволяет гарантировать соответствие продукции всем экспортным и фитосанитарным нормам. Часть пиломатериалов, по специальным заказам, высушивается до меньшей влажности – 12–14%.

Загрузка пиломатериалов в сушильную камеру Tekmawood

Выгрузка высушенных пиломатериалов, очистка камеры и загрузка следующей партии выполняются в среднем за 50 мин. Емкость камеры позволяет единовременно высушивать от 80 до 250 м3 пиломатериалов, в зависимости от их сечения. Продолжительность сушки сортиментов толщиной 16–25 мм и шириной 100 мм – составляет всего 20–25 ч. Разработанные на заводе режимы обеспечивают возможность сушки пиломатериалов толщиной 75 мм и шириной 225 мм до влажности 18% всего за 93 ч.

Столь впечатляющие результаты обеспечиваются высокой температурой воды в калориферах, достигающей 140оС. Мощность заводской котельной Wärtsilä – 12 МВт. Максимальная температура воздуха в камерах – 70оС. В зимний период для прогрева пиломатериалов в боковых камерах используется парогенератор. Он же используется в процессе сушки для снижения вероятности появления торцовых трещин.

Склад сухих пиломатериалов

Строгое соблюдение технологии, высокое качество и контроль выполнения всех технологических операций, переработка пиловочного сырья разных длин и емкая спецификация выпускаемых пиломатериалов – определяющие факторы для обеспечения эффективного использования древесины. Выход готовых сухих торцованных пиломатериалов составляет 48,5–49,5% от объема распиливаемого пиловочного сырья, включая объем коры, что эквивалентно 51,5–52,5% при расчете объемного выхода пилопродукции, отнесенному к объему чистой древесины.

Пиломатериалы реализуются, преимущественно, на европейских рынках, в странах MENA и в Японии. Доля поставок в Китай хотя и выросла за последние годы, не превышает 40% от объема производства. На долю России приходится 4-5% продукции, и в этом году, в связи с ростом цен, ожидается еще большее падение продаж на внутреннем рынке. В условиях высокой волатильности цен на пиломатериалы, обусловленной не только ростом спроса на строительном рынке, но и ростом стоимости грузоперевозок, горизонт согласования стоимости и объема поставок снизился до одного квартала.

Помимо пиломатериалов завод «Мется Свирь» реализует 140 тыс. м3 технологической щепы и 106 тыс. м3 опилок в год. Щепа реализуется на предприятия Metsä Group в Финляндии, а опилки продаются местным производителям пеллет. Несмотря на растущую в последние годы популярность производства биотоплива, на заводе не планируют открывать собственное производство древесных гранул, поскольку это потребует значительных инвестиций в оборудование и организацию дополнительной котельной.

Погрузчик бревен

Павел Гусев подвел итог встречи: – «Несмотря на то, что на нашем заводе за прошедшие 15 лет была проведена большая работа по повышению эффективности производства, что всегда являлось нашим приоритетом, с учетом изменения технологии и требований рынка нам всегда есть что улучшать. В первую очередь планируем установить рентгеновский сканер для круглых лесоматериалов, автоматизировать процесс формирования сушильных пакетов, модернизировать сушильный комплекс и склад готовой продукции и даже элементарно заасфальтировать все площадки, предназначенные для размещения круглых лесоматериалов. В общем - нам еще есть над чем работать!»

Александр Тамби, Ассоциация «ЛЕСТЕХ», д.т.н., проф. АГАТУ

Алексей Бирман, д.т.н., профессор СПбГЛТУ

Сергей Угрюмов, д.т.н., профессор СПбГЛТУ

В числе экспертов Ассоциации:

Алексей Артеменков

Доцент кафедры «Технологии материалов, конструкций и сооружений из древесины» СПбГЛТУ имени С. М. Кирова

expert@alestech.ru