Изготовление запасных частей для лесопильного оборудования: как выбрать надёжного партнёра и снизить производственные риски

Бюллетень Ассоциации «ЛЕСТЕХ» №22, 2025 г.

В условиях усложнения логистических цепочек и необходимости импортозамещения более не поставляемых в Россию запасных частей технологического оборудования – перед предприятиями лесопромышленного комплекса остро стоит вопрос обеспечения бесперебойной работы станков, что напрямую определяет экономическую эффективность и выполнение контрактных обязательств. Обеспечение своевременного ремонта, восстановление или реверс-инжиниринг ключевых узлов станков и линий – становятся ключевыми задачами отрасли.

Большинство средних и крупных предприятий ЛПК традиционно эксплуатируют импортные линии ведущих мировых производителей – Linck, Valon Kone, HewSaw, EWD и других. Однако в последние годы их обслуживание стало сопряжено с серьёзными трудностями: сроки поставок оригинальных деталей достигают нескольких месяцев, стоимость запасных частей выросла в несколько раз, а некоторые производители не только полностью прекратили поставки запчастей в Россию, но и отключили доступ к IT-системам и каталогам деталей. В результате даже незначительная поломка или износ отдельного узла может привести к простою, исчисляемому десятками часов и сотнями м3 недопроизведённой продукции.

На этом фоне всё больше компаний вынужденно переходят к стратегии технологической независимости, рассматривая возможность локализации изготовления запасных частей на территории России. Растёт интерес к отечественным производителям, способным изготавливать детали и узлы под ключ. При этом, выбор подрядчика по металлообработке в этом случае требует системного подхода. Это не только вопрос цены или скорости выполнения заказа, но и прежде всего вопрос доверия, инженерной компетенции, прозрачности процессов и предсказуемости результата. От того, насколько грамотно предприятие выстроит взаимодействие с производственным партнёром, напрямую зависит его способность поддерживать стабильный ритм выполнения заказов.

КОГДА ОДНА ДЕТАЛЬ ОСТАНАВЛИВАЕТ ПРОИЗВОДСТВО: СЛАБЫЕ ЗВЕНЬЯ РЫНКА МЕТАЛЛООБРАБОТКИ

Каждая остановка лесопильной линии измеряется не только потерянными объёмами продукции, но и прямыми финансовыми убытками. Отсутствие одной, на первый взгляд, незначительной детали может привести к полной остановке линии, при этом предприятие продолжает нести затраты на оплату труда персонала, электроэнергию и обслуживание оборудования.

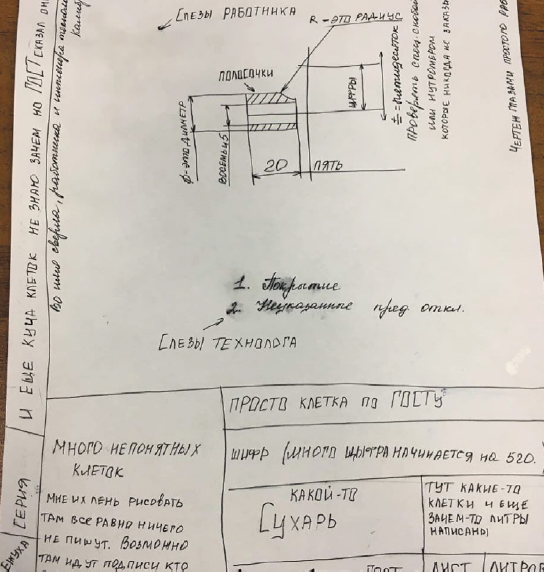

Попытка заказать запасную часть на открытом рынке заставляет заказчика решать ряд системных проблем. Как показывает анализ, проведённый Андреем Асяевым, CEO завода деревообрабатывающих станков «РЗДС», – около 90% компаний на рынке металлообработки работают только по корректно оформленным конструкторским чертежам. При этом нарисованный от руки эскиз или изображение на листке в клетку чертежом, естественно, не признается, и большинство исполнителей просто не берутся за такую работу. Отсутствие технически грамотной документации становится первым барьером для быстрого решения задачи.

Однако даже при наличии чертежей риски сохраняются. Около 30% компаний, принимающих заказ, фактически передают его третьим лицам, не контролируя процесс изготовления. Заказчик узнаёт об этом уже на этапе приёмки, когда выясняется, что готовая деталь не соответствует исходным параметрам. Распространено и другое явление – самовольное внесение изменений в чертежи без уведомления заказчика. Также до 30% исполнителей самостоятельно корректируют конструкторскую документацию, что приводит к расхождению размеров и геометрии.

Немалая часть поставок выполняется с нарушением сроков. По статистике, около 60% заказов задерживаются, что объясняется как производственными сбоями: поломка инструмента, нехватка заготовок, сбой поставки, так и отсутствием чётких процедур планирования. И, наконец, наиболее рискованная группа – компании, которые берут предоплату и прекращают деятельность, не выполнив обязательства. Таких случаев на рынке сегодня насчитывается не менее 5%, и, по словам Андрея Асяева, их количество растёт.

Таким образом, поиск подрядчика по изготовлению запасных частей становится для предприятия процессом с высокой степенью неопределённости.

КОМУ ДОВЕРИТЬ ПРОИЗВОДСТВО: КЛАССИФИКАЦИЯ И ОСОБЕННОСТИ ПОДРЯДЧИКОВ

По наблюдениям специалистов «РЗДС», рынок производителей запасных частей для лесопромышленных предприятий чрезвычайно неоднороден. Каждая категория исполнителей характеризуется своими сильными и слабыми сторонами, а успешное взаимодействие возможно лишь при понимании специфики их работы.

1. Частные производственные цеха («Сам»)

Это, как правило, небольшие предприятия, где руководитель совмещает сразу несколько ролей — директора, инженера, бухгалтера и начальника производства. Общение идёт напрямую с владельцем, решения принимаются быстро, а цена может колебаться в обе стороны — от подозрительно низкой до неожиданно высокой. Главный риск — нестабильность. Работа может зависеть от личных обстоятельств или настроения собственника: сегодня заказ принят, завтра отменён. При этом на рынке встречаются и ответственные руководители, способные наладить надёжное взаимодействие. С ними возможно успешное сотрудничество, особенно при повторных заказах, если выстроено взаимное доверие и понятны технические требования.

2. Классические машиностроительные заводы («Советский завод»)

Это предприятия с мощной производственной базой и обширным парком оборудования, зачастую сохранившиеся ещё с советских времён. Среди них встречаются как эффективно управляемые частные заводы, так и организации, продолжающие работать по устаревшим схемам. Главное преимущество — наличие станков, квалифицированных специалистов и возможности выполнения сложных заказов. Однако процессы внутри таких предприятий нередко перегружены бюрократией. Примером может служить требование направлять чертежи по факсу — процедура, которая до сих пор применяется на некоторых площадках. Сроки согласования заявок и получения ответов могут растягиваться на недели. Кроме того, прогнозировать стоимость заказа сложно: ценовая политика формируется индивидуально, а планирование часто ведётся «вручную», например, в заметках главного инженера. Тем не менее, если заказчику удаётся выстроить рабочий ритм с таким подрядчиком, предприятие получает стабильный и надёжный канал поставок деталей.

3. Частные мастера и ИП («Коля три рубля»)

Отдельная категория исполнителей — бывшие специалисты крупных предприятий, открывшие собственное дело. Они располагаются «в соседнем гараже» и могут выполнять заказы буквально «на коленке».

Основные преимущества — скорость, гибкость и минимальная стоимость: простая деталь может стоить в несколько раз дешевле, чем у коммерческой компании. Однако работа с такими подрядчиками сопряжена с рисками. Расчёты часто ведутся наличными, без документов и с плавающими сроками. Возможны срывы из-за «человеческих факторов» — от нехватки времени до личных обстоятельств. Тем не менее, среди таких мастеров встречаются уникальные специалисты, способные выполнить технически сложные задачи, недоступные даже крупным заводам. Это настоящие «золотые руки» рынка, с которыми стоит сотрудничать, если предприятие готово к индивидуальному подходу и оперативному контролю.

4. Коммерческие инжиниринговые компании («Коммерсанты»)

Это наиболее предсказуемая и технологически зрелая категория исполнителей. У таких компаний есть собственный сайт, производственная база, регламентированный процесс взаимодействия и чёткая ответственность. Запросы обрабатываются быстро, с заказчиком работают менеджеры и инженеры, обеспечивая прозрачность коммуникаций. Соблюдение договорных обязательств для таких компаний — норма, а не исключение. Главный минус — высокая стоимость и ограниченная гибкость. Инжиниринговые компании редко берутся за изготовление единичных деталей, так как это экономически нецелесообразно. Для них приоритет — серийное производство и проекты с устойчивым объёмом заказов. Тем не менее, именно этот тип исполнителя обеспечивает высокий уровень качества и документированную повторяемость результата.

5. Посредники («Перекупы и агрегаторы»)

Отдельный сегмент рынка представляют компании и онлайн-площадки, выступающие посредниками между заказчиками и производителями. Формально они упрощают процесс поиска подрядчика, предоставляя площадку, где можно разместить заявку и получить предложения от десятков компаний. Однако работа через такие площадки имеет свои особенности. При большом количестве откликов заказчик получает широкий спектр предложений, но качество и достоверность этих данных требуют проверки. В большинстве случаев агрегатор не участвует в технологическом контроле и не отслеживает производственный процесс, что делает невозможным полноценную оценку компетенций исполнителя. Возникает риск несоответствия заявленных условий реальному уровню производства, а также удлинения коммуникаций — когда между заказчиком и фактическим изготовителем появляется дополнительное звено.

Иногда среди подобных площадок встречаются проекты, созданные крупными компаниями, например, как у «Северстали», которая пытается объединить производителей и заказчиков в единую систему. Но реальных успешных кейсов таких схем пока немного. Тем не менее, для простых и недорогих деталей агрегаторы могут быть полезным инструментом быстрой оценки рынка.

Таким образом, рынок подрядчиков по металлообработке представляет собой сложную экосистему, где рядом существуют «гаражные» мастерские, заводы с советским оборудованием и современные инжиниринговые компании с цифровыми системами управления.

Как выбрать цех для изготовления запчастей или виды металлообработчиков

Представляем вашему вниманию видеозапись доклада Андрея Асяева, СЕО завода деревообрабатывающих станков «РЗДС».

Материалы презентации доступны в Библиотеке Ассоциации «Лестех».

КАК ПРЕВРАТИТЬ ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ В УПРАВЛЯЕМЫЙ ПРОЦЕСС

Для того чтобы избежать непредсказуемых результатов и снизить производственные риски, специалисты «РЗДС» рекомендуют выстраивать взаимодействие между заказчиком и подрядчиком по чёткой, пошаговой схеме. Она включает не только технологические, но и организационные элементы, обеспечивающие прозрачность и повторяемость результата.

1. Корректно оформленная конструкторская документация

Первый и ключевой элемент — наличие чертежей. Несмотря на то что всё больше лесопильных предприятий переходят от «фотографий деталей» к отправке чертежей, по словам Андрея Асяева, за последние три года не встретилось ни одного чертежа, который не потребовал бы доработки. Это не означает, что предприятия работают неправильно — напротив, наличие хотя бы базовой конструкторской документации уже сокращает сроки расчёта коммерческого предложения и повышает предсказуемость итогового результата.

2. Наличие образца

При всей важности документации – физический образец детали остаётся незаменимым источником информации. Сегодня многие компании сталкиваются с ситуацией, когда все оригинальные детали находятся в работе, а линия не может быть остановлена даже для коротких обмеров. В результате новые комплектующие изготавливаются «вслепую», что неизбежно приводит к ошибкам.

3. Проведение обмеров и подготовка чертежей по факту

Оптимальной практикой является выезд инженеров подрядчика на площадку во время плановой остановки линии. Такой подход уже применяется «РЗДС»: специалисты компании самостоятельно проводят измерения и готовят уточнённые чертежи. Это исключает накопленные ошибки и позволяет создать достоверную конструкторскую документацию по фактическим размерам узла, а не по устаревшим эскизам.

4. Проверка и приёмка деталей сразу после поставки

Один из самых частых источников проблем — отсроченная проверка полученных изделий. Нередко запасные части, поступившие на склад, достают для установки только через несколько месяцев — в момент, когда происходит поломка на линии. Если деталь оказывается несовместимой, заказчику приходится повторно проходить весь цикл производства. Чтобы избежать таких ситуаций, рекомендуется проводить приёмку и контроль геометрии импортозамещенных изделий в течение 14 дней с момента поставки. Это позволяет своевременно выявить несоответствия и предъявить претензию производителю в рамках гарантийного периода.

5. Обмен опытом и обратная связь

Важно информировать подрядчика об имеющемся опыте работы с заказываемой деталью или узлом, что помогает избежать повторения ошибок. Если заказчик сообщает о проблемах, возникших при прошлых поставках, инженеры могут заранее скорректировать конструктивные решения или изменить марки применяемых материалов. Такая практика превращает разовые заказы в накопление инженерной базы и позволяет оптимизировать конструкцию под реальные условия эксплуатации.

Принятый «РЗДС» формат работы превращает изготовление запасных частей в отлаженный технологический процесс, основанный на точности и контроле. Он позволяет учитывать индивидуальные особенности оборудования, сокращать сроки проектирования, минимизировать число корректировок и обеспечивать предсказуемость результата при каждом повторном заказе.

ПРАКТИКА ИМПОРТОЗАМЕЩЕНИЯ: ИНЖЕНЕРНЫЕ ПРОЕКТЫ «РЗДС»

Поворотное устройство Linck

Один из самых металлоемких проектов «РЗДС» — восстановление поворотного устройства линии Linck, предназначенного для поворота выпиливаемых двухкантных брусьев на 90о. До обращения одного из лесопильных заводов в «РЗДС» – попытки воспроизвести этот узел предпринимались в течение двух лет: над проектом работали несколько подрядчиков, включая специализированный институт, где была создана 3D-модель, но реализовать её в производстве так и не удалось. Основной причиной неудач стало сочетание износа и искажённой геометрии детали – полученная от завода-заказчика оригинальная деталь в процессе эксплуатации приобрела овальность и износ 5 мм, а любые попытки восстановить её наплавкой или проточкой только ухудшали результат.

Инженеры «РЗДС» начали с нуля: получили образец, выполнили полный цикл обмеров и разработали собственную конструкторскую документацию. Для проверки сопряжений изготовили шаблоны и специальный кондуктор, который позволил точно позиционировать монтажные отверстия.

Проект оказался трудоёмким и занял семь месяцев, но обеспечил результат: изделие введено в техническую эксплуатацию, показав точное соответствие параметрам оригинальной детали. При повторном заказе, благодаря отработанной технологии и накопленным данным, срок изготовления сократился до двух месяцев.

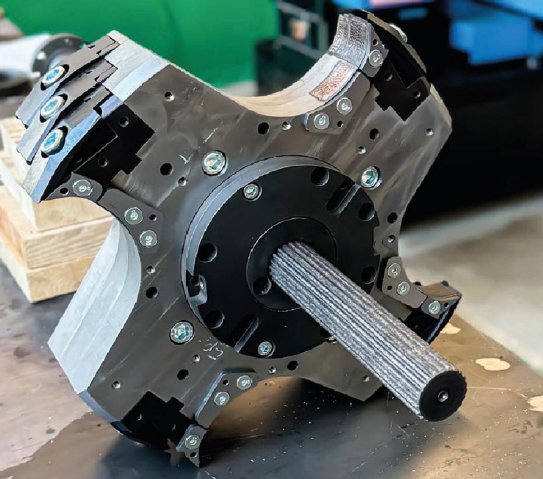

Ротор окорочного станка Valon Kone

Еще одним масштабным проектом для «РЗДС» стало изготовление ротора окорочного станка Valon Kone. Большая масса и сложная пространственная геометрия изделия требовали высокой точности позиционирования всех посадочных мест. Этот проект занял не меньше времени, чем предыдущий, а количество инженерных решений, реализованных в процессе, оказалось даже больше.

Дополнительную сложность внес тот факт, что на рынке уже появились аналоги деталей в рамках импортозамещения, но их геометрия значительно отличалась от оригинала. При сборке такие детали вызывали люфты и смещения, что снижало ресурс узла. Инженеры «РЗДС» приняли решение ориентироваться исключительно на оригинальные параметры финского оборудования и воссоздать ротор в полном соответствии с заводскими характеристиками. Это позволило обеспечить стабильность посадок, отсутствие люфтов и полную совместимость с оригинальными комплектующими. На основе разработанных чертежей предприятие сформировало технологическую базу для серийного производства аналогичных узлов, обеспечив повторяемость геометрии и предсказуемое качество при каждом заказе.

Фрезерная головка Ø500 мм для лесопильного станка Linck

Всего за три месяца предприятие завершило производство готовой головки, соответствующей требованиям промышленной эксплуатации. Этот проект обозначил новый этап развития компании – переход от выполнения отдельных операций к созданию законченных инженерных решений, где контроль за качеством и результатом охватывает все стадии – от проектирования и расчётов деталей до монтажа на линии.

Реализованные проекты стали подтверждением того, что отечественные предприятия способны решать задачи, ранее не выполнявшиеся в России с сохранением качества и сопоставимой стоимости готовых изделий.

Завод деревообрабатывающих станков «РЗДС» располагает всей необходимой технической базой и документацией для производства большинства узлов окорочных станков и аналогичного оборудования. В части металлоконструкций предприятие готово полностью закрывать потребности рынка, а с привлечением партнёров по электротехнике, пневматике и системам управления создание окорочного станка российского производства становится практической целью, достижимой уже в краткосрочной перспективе.

Ирина Михайлова, Ассоциация «Лестех»

В числе экспертов Ассоциации:

Александр Саливоник

Заместитель руководителя дивизиона «Деревообработка» по производству, ПАО «Сегежа Групп»

salivonik@rambler.ru