Российские сканеры, которые работают: технологии «Лаборатории измерительных систем» для ЛПК и не только

Бюллетень Ассоциации «ЛЕСТЕХ» №22, 2025 г.

«Лаборатория измерительных систем» («ЛИС») разрабатывает и внедряет продукты на основе технологий ИИ, компьютерного зрения и машинного обучения. Сегодня её решения применяются в лесопромышленном комплексе, металлургии и других отраслях, где требуется измерять, анализировать и принимать решения в реальном времени. Основной продукт «ЛИС» — промышленные сканеры, которые помогают предприятиям автоматизировать контроль качества, снизить потери сырья, повысить производительность и операционную эффективность. О компетенциях компании и преимуществах разрабатываемых технологий на конкретном примере и пойдет речь дальше. Вы узнаете, как российские инженерные решения помогают предприятиям видеть шире и глубже, работать точнее и зарабатывать больше.

ИНТЕЛЛЕКТ, РОЖДЕННЫЙ ИЗ МЕТАЛЛУРГИИ

«Лаборатория измерительных систем» — дочерняя компания крупного производственного холдинга ПАО «Северсталь», своими корнями уходит в далекий 2005 г. Тогда в «Северстали» начали развивать и успешно применять в производстве различные автоматизированные системы, и со временем, в 2018 г., команда будущей «ЛИС» приступила к разработке собственных систем измерения качества поверхности, геометрических параметров плитных и рулонных материалов. Начали, конечно же, с металлопроката, успешно заместили немецкую систему и задумались о выходе на внешний рынок, в другие отрасли. Так, в 2022 г. было зарегистрировано самостоятельное юридическое лицо — ООО «Лаборатория измерительных систем». Уже через год был заключён первый контракт в фанерной промышленности, а в 2024 г. сданы в эксплуатацию первые три сканера: сортировки берёзового и хвойного шпона и ребросклеивания березового шпона. Кроме того, компанией успешно реализованы проекты в целлюлозно-бумажной промышленности — сканер гофрокартона, в металлообработке — также сканер системы инспекции поверхности (СИП) с такими техническими параметрами, которые позволяют работать на различных скоростях. Успешно завершены научно-исследовательские и опытно-конструкторские работы по сканеру футеровки металлургических агрегатов и начата разработка промышленного экземпляра. Однако спектр применимости решений «ЛИС» гораздо шире: «Везде, где нужно видеть больше, чем способен глаз человека, есть потенциал для наших технологий», — говорит директор компании Олег Шестаков.

ПОЛНЫЙ ЦИКЛ — ОТ ИДЕИ ДО ПРОИЗВОДСТВА

«ЛИС» — это предприятие полного цикла. Все решения разрабатываются, собираются и тестируются на собственной производственной площадке в Череповце Вологодской области. Степень локализации – стопроцентная. Единая аппаратная часть сканеров собирается из комплектующих разных производителей, среди которых отечественные, белорусские и китайские компании. Главное условие — отличное качество деталей.

Весь комплекс работ выполняется под ключ: от аудита предприятия заказчика до пусконаладки и сопровождения. Специалисты компании выезжают на заводы, делают необходимые расчеты, проектируют оборудование под конкретные задачи, собирают его, тестируют, проводят пусконаладочные работы на площадке заказчика, доводят до гарантийных испытаний и сдают в эксплуатацию.

«Лаборатория измерительных систем» объединяет более 45 специалистов: инженеров, программистов, технологов и аналитиков, которые работают на стыке промышленной автоматизации, искусственного интеллекта и компьютерного зрения.

РЕШЕНИЯ ДЛЯ ПРЕДПРИЯТИЙ ЛПК: ФАНЕРНЫЕ КОМБИНАТЫ

В первую очередь компетенции «Лаборатории измерительных систем» сильны в фанерной подотрасли лесопромышленного комплекса. Здесь компания предлагает разработку и внедрение полного набора сканеров по всей производственной цепочке:

- сканер чурака (линия ЦЗУ) — управляет системой позиционирования и контролирует геометрию заготовок;

- сканер сортировки сухого шпона — определяет более 20 типов дефектов с точностью до 98%;

- сканер линии лущения — помогает увеличить выход годного материала;

- сканер ребросклеивания — сокращает потери шпона с 11–13 до 2–3%;

- сканер шпонопочинки — определяет наличие пороков древесины, управляет агрегатом починки.

- сканер фанеры — обеспечивает контроль качества готовой продукции.

ПРОВЕРЕНО НА ПРАКТИКЕ: КОГДА КОМПЬЮТЕРНОЕ ЗРЕНИЕ ВИДИТ ТО, ЧТО НЕ ВИДИТ ЧЕЛОВЕК

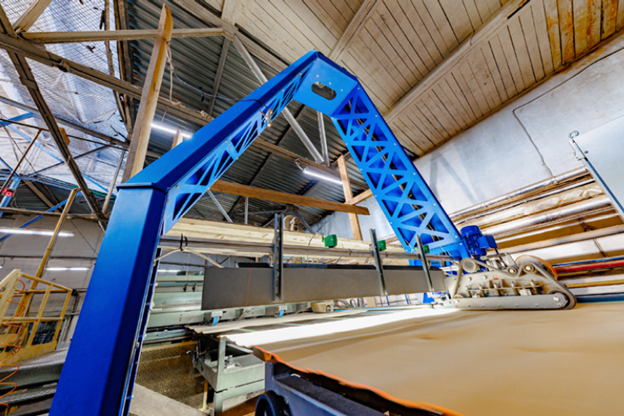

Одним из ярких примеров применения технологий «Лаборатории измерительных систем» является контроль качества шпона на фанерных заводах.

При тестировании более десяти километров шпона на разных отечественных предприятиях специалисты «ЛИС» обнаружили системную проблему: оператор, контролируя материал вручную, часто ошибается. В результате до 30% шпона уходит в дробильную установку, но 11–13% из этого объема — годный материал, который можно использовать при производстве фанеры.

Причина проста — человеческий фактор и несовершенство традиционных датчиков. На линиях ребросклеивания операторы вручную имитируют дефект, чтобы настроить систему вырубки, и часто оборудование принимает за брак и пригодный для работы материал.

Сканеры шпона на линиях ребросклеивания «ЛИС» легко решают эту задачу. Они видят не просто отверстия или тени, а реальные дефекты. Контролируют 100% поверхности, измеряют геометрические параметры листа и автоматически управляют ножом рубки.

Ценно, что для работы сканера не нужно перестраивать производственный процесс. Он интегрируется прямо в существующую линию, например Hashimoto, Takayama, Forrich. «Мы просто убираем фотоэлектрические датчики, ставим наш модуль, и система начинает вырубать только реальные дефекты. Всё остальное — тот самый годный шпон, который раньше шёл в отходы, возвращается в дело и используется во внутренних слоях фанеры», — поясняет Олег Шестаков.

Результат впечатляющий: снижение потерь с 11–13 до 2–3%.

Для типового фанерного завода мощностью 100 тыс. м³ в год экономия составляет до 17,1 млн руб. ежегодно, а окупаемость оборудования — до двух лет.

Первым предприятием, где было внедрено такое решение, стал фанерный завод «Муром» во Владимирской области. Тогда, в 2023 г., они поверили небольшой компании, которая пришла с немалыми амбициями, но без опыта, а сейчас на предприятии работают уже три сканера «ЛИС», полностью интегрированных в производственную линию. Готовятся к поставке еще несколько единиц оборудования. По оценке специалистов, внедрение не только снизило потери, но и сократило влияние человеческого фактора, обеспечив стабильное качество сортировки.

РЕШЕНИЯ ДЛЯ ПРЕДПРИЯТИЙ ЛПК: ГОФРОКОМБИНАТЫ

Система контроля коробления на линии производства гофрокартона одного из крупнейших предприятий целлюлозно-бумажной промышленности — также успешно внедренная разработка «Лаборатории измерительных систем».

С такой проблемой, как коробление в различных плоскостях, сталкиваются многие комбинаты. Соответственно, перед специалистами «ЛИС» была поставлена задача реализовать систему, состоящую из различных модулей, аппаратной и программной части. Решение включило систему профилометров (определяет коробление), сканер влажности (измеряет поверхностную влажность материала или продукции), систему увлажнения (позволяет на основании обратной связи от профилометра изменять влажность материала, включая увлажнители, и тем самым устранять дефекты коробления) и, конечно же, ПО, а также датчики влажности и температуры. Это решение — полностью разработка «Лаборатории измерительных систем». При этом оно позволило не только снизить брак, но и оптимизировать работу оборудования, сокращая простои и улучшая качество конечного продукта.

Реальность свидетельствует: сканеры «ЛИС» прекрасно зарекомендовали себя на действующих фанерных и целлюлозно-бумажных комбинатах. Но в компании уверены — они подходят для работы с любыми плитными и рулонными материалами, а, значит, разработки могут быть адаптированы и для плитных комбинатов, и для мебельных фабрик, работающих, например, с мебельным щитом.

ГАРАНТИРОВАННЫЙ РЕЗУЛЬТАТ И УВЕРЕННОСТЬ В БУДУЩЕМ

«Мы уверены в своих силах и гарантируем возврат средств при недостижении результата. Это прописывается в договоре. Правда, за годы работы ни разу подобного случая не было», — улыбается директор «Лаборатории измерительных систем» Олег Шестаков.

Компания для своих партнеров создает и комфортные финансовые условия: практикует гибкие схемы оплаты, включая рассрочку и участие Фондов развития промышленности — как региональных, так и федерального.

Как правило, работа начинается с аудита. В случае, например, с фанерными комбинатами специалисты «ЛИС» приезжают на предприятие, достают шпон из дробилки, считают, сколько годного материала уходит в отходы, делают расчёты и показывают, какой эффект принесет установка сканера. Более того, компания делает ставку на прозрачность и доверие: иногда по договоренности оборудование устанавливается бесплатно, а заказчик оплачивает его уже из полученной выгоды, когда экономический эффект подтвержден!

ПОЧЕМУ ВЫБИРАЮТ «ЛИС»

Сегодня «Лаборатория измерительных систем» — это не просто разработчик технологии. Это понимающий, чуткий партнёр, который помогает предприятиям находить реальные резервы роста.

«Там, где ручной труд, где много визуального контроля — там наш инструмент незаменим. Мы создаём не просто оборудование, а экосистему, которая помогает предприятиям зарабатывать. Ведь наши решения позволяют видеть возможности там, где раньше были неэффективные процессы. И в этом, наверное, главный смысл работы. Наша цель — чтобы неэффективность перестала быть потерями, а стала источником прибыли. Мы приходим не с идеей, а с готовым решением, которое начинает работать сразу после сдачи системы в эксплуатацию», — отмечает Олег Шестаков.

Телеграм-канал «Лаборатории измерительных систем»

Сканеры «ЛИС» — это сочетание инженерного подхода, искусственного интеллекта и практического эффекта, измеряемого в миллионах рублей. А сама компания — пример современного инжинирингового предприятия, которое развивает российские технологии компьютерного зрения: востребованные и конкурентоспособные.

Приглашаем встретиться на выставке Woodex. Стенд № B2065 в 3 зале 1 павильона.

«Лаборатория измерительных систем»

В числе экспертов Ассоциации: