Автоматизация без остановок. Как всего за одни выходные установить на действующем заводе сканер пиломатериалов?

Бюллетень Ассоциации «ЛЕСТЕХ» №22, 2025 г.

Европейские производители сканеров пиломатериалов традиционно создают оборудование для интеграции в полностью автоматические линии. Этот подход оправдан: их клиенты часто проводят комплексное переоборудование производства «с нуля», в условиях, позволяющих остановить цех на месяцы монтажа для масштабной модернизации или построить полностью новый цех.

Однако российские реалии 2020-х годов для малого и среднего бизнеса таковы, что остановить производство на не то что на месяц, а даже на неделю для масштабного переоборудования — несбыточная мечта. Высокая ключевая ставка Центрального Банка делает кредитные деньги очень дорогими. Это значит, что предприятия не могут позволить себе простои в работе и вынуждены эволюционировать, избегая остановок производства. Например, перейти с ручной торцовки на оптимизатор, работающий по разметке мелками, а затем сделать следующий шаг — подключить к уже существующему оптимизатору сканер. Такое движение небольшими шагами вполне возможно.

Именно поэтому инженеры KnotInspector создавали продукт не для революционных изменений на предприятиях, а для эволюционных. Цель — не перевернуть производство с ног на голову, а органично встроить новую технологию в существующий процесс, создав продукт под те условия, в которых на сегодняшний день находится промышленность.

Для того, чтобы реализовать установку сканера за выходные, не допустив простоев в работе предприятия, команда KnotInspector выработала три фундаментальных принципа, ставших основой их методологии.

1. Не переставлять существующее оборудование

Первый и главный принцип. При внедрении сканера необходимо вносить как можно меньше изменений в существующий уклад работы предприятия. Главная задача — вписать сканер в текущую линию оптимизации с минимальными или нулевыми перестановками.

2. Сделать как можно больше заранее

Поскольку необходимо произвести пусконаладку и ввести оборудование в эксплуатацию максимально быстро, весь комплекс устанавливаемых компонентов: механика, электроника и программное обеспечение, — должен быть готов к работе ещё до визита на предприятие.

В рамках этого принципа команда KnotInspector проводит полный цикл подготовки: всё измеряется, проверяется и тщательно моделируется в мастерской. Главная задача — сделать оборудование готовым к работе сразу после монтажа.

3. Сопровождать опытную эксплуатацию

После резкого изменения производственного процесса необходимо сопровождать персонал предприятия, оперативно отвечая на вопросы операторов, технологов и других сотрудников. Сопровождение опытной эксплуатации ведётся максимально активно с первого дня по убывающей в течение нескольких месяцев.

Обычно первая неделя проходит при наиболее активном участии инженеров, а после второго месяца уже требуется минимальное количество консультаций.

ТРИ ИНСТРУМЕНТА ДЛЯ БЕСШОВНОЙ ИНТЕГРАЦИИ

Методология быстрых внедрений не смогла бы существовать без специальных инструментов, которые команда KnotInspector разработала и отточила в течение трёх лет серийного производства. Результатом этой работы стали три простых, но эффективных рецепта, позволяющих адаптировать сканер к нынешним производственным условиям.

Первый инструмент — специализированный модуль сопряжения, который подходит практически к любым линиям оптимизации. В отличие от европейских производителей, работающих в рамках партнерских экосистем по собственным протоколам обмена данными, российские инженеры должны самостоятельно обеспечить совместимость с часто устаревшим, но исправно работающим оборудованием разных производителей. Команда KnotInspector решила эту задачу с помощью модуля сопряжения, работающего по принципу эмуляции датчиков линии оптимизации. Линия оптимизации продолжает «думать», что работает по меловой разметке, хотя на самом деле выполняет команды сканера. Этот подход обеспечивает несколько критически важных преимуществ:

- совместимость почти с любыми существующими линиями оптимизации;

- полную обратимость подключения и значительное снижение рисков в период опытной эксплуатации — в любой момент можно вернуться к ручному режиму работы, чтобы выполнить вручную обработку пиломатериалов, породы или пороки которых пока не поддерживаются сканером. Это, в свою очередь, позволяет постепенно адаптировать систему под разные породы древесины без остановки производства.

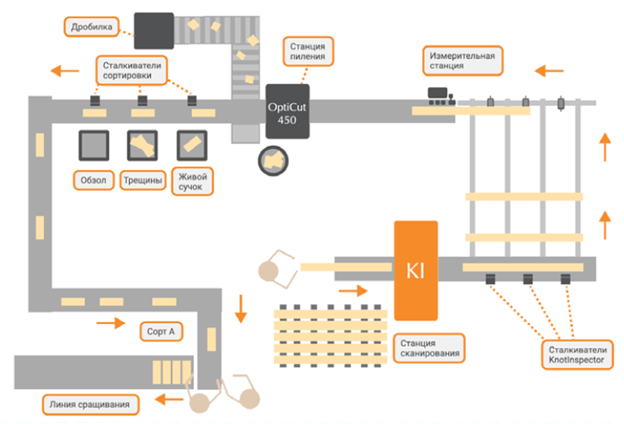

Вторым инструментом стал разработанный список из трёх схем интеграции сканера в единую линию с оптимизатором.

Линейная схема, наиболее простая в реализации, идеально подходит для предприятий с длинным цехом. Кроме того, этот вариант может помочь сэкономить деньги, поскольку не требует дополнительной механизации. Одной из ключевых задач при линейном размещении оборудования становится синхронизация движения досок через сканер с процессом их раскроя на линии оптимизации. Время обработки каждой доски может варьироваться в зависимости от количества дефектов — если одна заготовка режется всего на 5 частей, то другая, с большим количеством дефектов, может требовать выполнения 10 пропилов. Отсутствие промежуточного буфера между сканером и оптимизатором не позволяет гибко согласовывать работу устройств. Хотя некоторые премиальные модели оптимизаторов оснащены системой VarioSpeed для компенсации этих различий, более доступное оборудование лишено такой функции.

Для решения этой проблемы инженеры KnotInspector разработали свою технологию сканирования с переменной скоростью. Динамическое изменение скорости движения досок через сканер позволяет минимизировать зазоры между заготовками до 20–50 см, что значительно снижает холостой ход линии оптимизации и обеспечивает максимальную производительность.

Схема с поперечным буфером с изменением направления движения изначально создавалась как решение для тесных помещений, но неожиданно показала эффективность с точки зрения организации труда. Главное преимущество схемы — полная независимость скорости сканирования от скорости пиления. При оптимизации с выделением основного целевого сорта она позволяет сократить бригаду линии оптимизации до двух человек, или до трёх человек вместе с линией сращивания. Ключевое преимущество — близкое расположение точек подачи досок и приема готовых отрезков. После подачи партии досок в буфер у оператора появляется возможность помочь коллегам с разбором отрезков, что значительно повышает общую эффективность.

Основной вызов для любой схемы с буфером — обработка аварийных остановок, неизбежных при работе с заготовками, имеющими нарушения геометрии. Проблема усугубляется тем, что в момент остановки в системе может находиться до 20 отсканированных, но не распиленных досок. Для решения этой задачи были разработаны специальные инструменты, позволяющие оператору видеть, сколько досок находится в памяти модуля сопряжения сканера с оптимизатором. Это позволяет локализовать аварию и устранить ее последствия в течение минуты, не разбирая всю очередь.

Схема с раздачей досок с одного сканера на два оптимизатора максимально интересна производителям, ориентированным на производительность, так как сканер всегда работает быстрее торцовки и может обслуживать две линии оптимизации. Типичный сценарий применения — когда у клиента уже есть два оптимизатора, работу которых необходимо автоматизировать. Такая схема даёт максимальный баланс стоимости и производительности, а также позволяет сократить количество операторов с четырех до одного.

Ключевой вызов — грамотное управление двойным поперечным буфером и совместимость с линиями оптимизации. Сложность возрастает, если оптимизаторы не являются зеркальными. В этом случае интеграция требует внедрения дополнительной системы перебазирования досок. Несмотря на повышенную сложность механизации, результат стоит усилий: такое решение получается компактным и позволяет загружать всё оборудование на 100%. Первые промышленные внедрения этой схемы команда KnotInspector планирует реализовать в 2026 г.

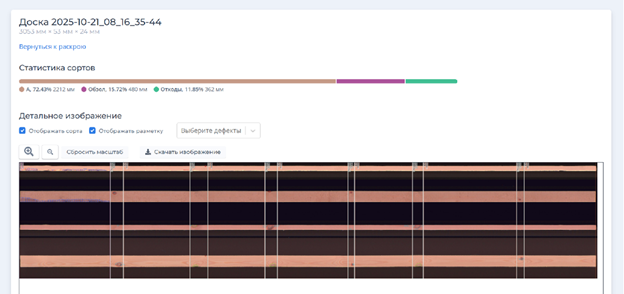

Третьим важным инструментом стало программное обеспечение для дистанционной настройки «рецептов раскроя» или профилей ТУ. Разработанный компанией программный комплекс позволяет проводить точную настройку сканера удаленно, за несколько месяцев до физического внедрения. Российская действительность такова, что детальные ТУ часто отсутствуют или не соответствуют реальным процессам, а тонкости производства известны только ключевым сотрудникам предприятия. Программный комплекс «АРМ Технолога KnotInspector», который мы часто называем «видеовитрина», позволяет организовать совместную работу всех сторон удалённо в онлайн-режиме и настроить сканер заранее.

ФИЛОСОФИЯ СОТРУДНИЧЕСТВА: НЕ ПОСТАВЩИКИ, А ПАРТНЁРЫ

Работа в условиях экономической нестабильности, дорогих кредитных денег и необходимости постоянной адаптации к меняющемуся рынку сформировала особую философию взаимодействия с клиентами. Команда KnotInspector сознательно отошла от роли простого поставщика оборудования, выбрав путь партнёрства и погружения в проблемы и задачи заказчика.

Этот путь включает три фундаментальных принципа. Первый — умение не просто слушать, но слышать настоящие боли и вызовы, с которыми сталкиваются производители. Второй — готовность принимать эти вызовы как собственные, будь то работа со сложным сырьем, необходимость частой смены продуктовой линейки или масштабирование без увеличения штата. Третий принцип — применение имеющихся компетенций: будучи изначально программистами, основатели компании перенесли в машиностроение культуру итеративной разработки, прототипирования и тестирования гипотез из отрасли разработки ПО.

Автоматизация без остановки производства — практическая методология, рожденная и проверенная в российских реалиях. Работая в одной команде с клиентами, принимая их вызовы и применяя подходы, традиционно используемые в разработке ПО, команда KnotInspector доказывает, что рост возможен даже в самых сложных экономических условиях.

Дмитрий Ивченко, основатель группы компаний TruePositive,

руководитель проекта сканера пиломатериалов KnotInspector