Обоснование технологии производства и экспериментальные исследования свойств топливных брикетов, предназначенных для использования в условиях лесных терминалов

Бюллетень Ассоциации «ЛЕСТЕХ» №19, 2025 г.

В процессе заготовки деловой древесины в лесных терминалах остается до 20–30% неиспользуемой в настоящее время в России биомассы, включая низкотоварную древесину осины и березы. Неликвидная биомасса состоит из вершинной части дерева, сучьев и частей ствола, имеющих дефекты. В некоторых случаях сюда относится древесина пней. Часть этих отходов может быль измельчена и перевезена щеповозами к заводам по производству плит, но эти процессы сдерживаются большим плечом перевозки и высокой стоимостью транспортировки, во многом обусловленной низким коэффициентом полнодревесности. Большую часть отходов либо сжигают, либо закапывают. В последние 20 лет появились установки, позволяющие в условиях лесного терминала перерабатывать щепу в мелкоформатные топливные брикеты (пеллеты). Это направление развито в Швеции и Финляндии, производятся такие установки и в России.

Источник публикации и ссылка для цитирования – Помигуев А.В., Куницкая О.А., Григорьев И.В., Тихонов Е.А., Иванов В.А. Обоснование технологии производства и экспериментальные исследования свойств топливных брикетов, предназначенных для использования в условиях лесных терминалов // Системы. Методы. Технологии. – 2021. – № 1(49). – С. 59-66. – DOI 10.18324/2077-5415-2021-1-59-66.

В Российской Федерации, при объеме лесозаготовок около 200 млн м3 древесины, на лесосеках и лесных терминалах образуется порядка 55 млн м3 лесосечных отходов. На каждом терминале можно эффективно перерабатывать в год до 50 тыс. м3 отходов.

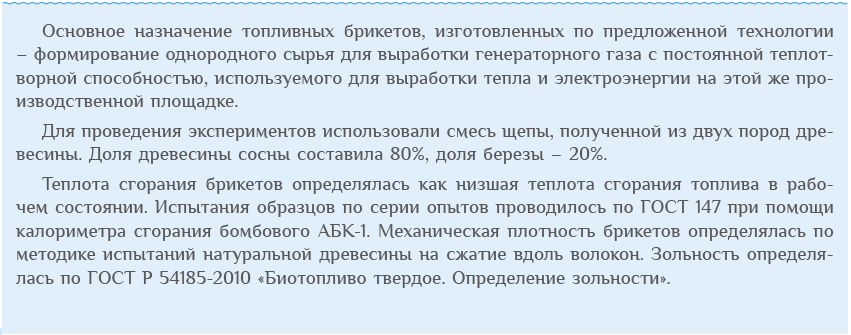

Суть предлагаемой концепции заключается в том, что отходы лесозаготовки, образующиеся в лесном терминале, подаются в газогенератор, где вырабатывается генераторный (древесный) газ, пригодный для выработки тепла и электроэнергии. Существующие установки сжигания щепы и опилок являются стационарными и неприменимы в условиях лесных терминалов [10, 11], которые через 1–2 года работы перебазируются на новое место лесозаготовки.

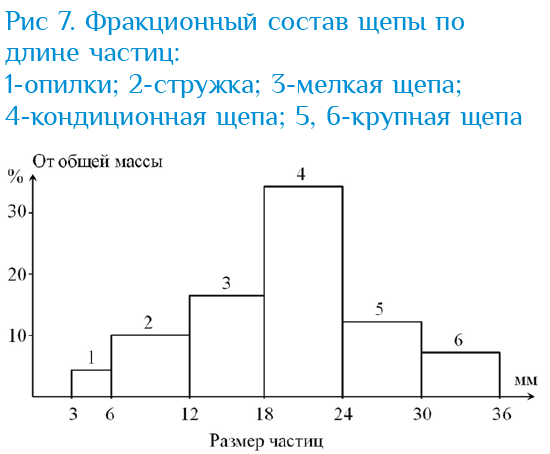

При использовании отходов лесозаготовительного производства в качестве топлива – необходимо принимать во внимание, что особенностью работы рубительных машин является невозможность производства щепы одинакового размера. Длина получаемых древесных частиц находится в диапазоне от 3 до 30 мм, что приводит к их неравномерному сжиганию в газогенераторных установках. Для обеспечения однородного фракционного состава сжигаемого сырья необходимо его предварительное брикетирование. Хотя теория брикетирования уже достаточно хорошо разработана [19, 20], эффективных оборудования и технологии переработки разнородного по размерам сырья в брикеты пока еще нет [21-23].

В результате проведенных исследований удалось обосновать технологию получения топливных брикетов из разнородного по размерам сырья, пригодных для сжигания в газогенераторах, и экспериментальным путем определить физические свойства получаемых топливных брикетов. Общая схема получения брикетов представлена на рис. 1.

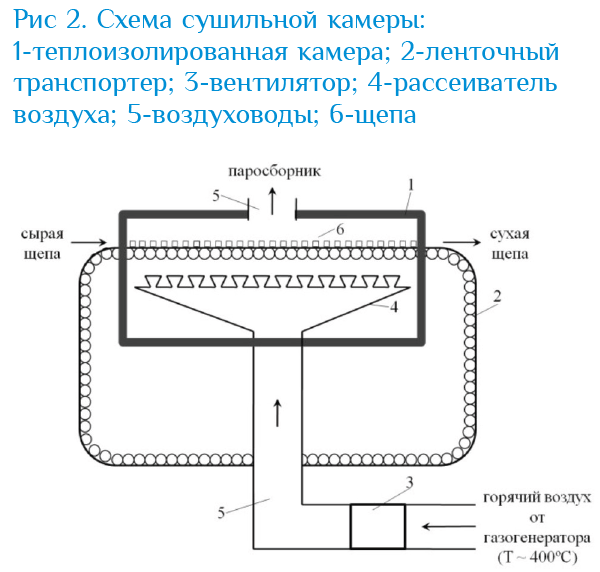

Наиболее трудоемкой операцией является сушка щепы от влажности 60–80% до влажности 15–25%, которая может быть выполнена в стандартных сушильных камерах методом «кипящего слоя» [10, 11], рис. 2.

Время сушки щепы, т.е. скорость движения ленточного транспортера составляет 5–7 мин при температуре подаваемого на щепу воздуха в диапазоне 150-2000С.

Наиболее ответственным узлом линии по производству брикетов является установка брикетирования, схема которой представлена на рис. 3.

Принцип работы установки заключен в следующем. Горячая щепа транспортером 1 подается в бункер 2 и далее в дозатор 3. Дозированное количество щепы (700 г.) поступает в пресс-конус 4, где включается первый гидроцилиндр 7 и телескопический пуансон 5 прессует щепу в матрице 11, где происходит формообразование брикета диаметром 90 мм и высотой 100 мм с обязательной выдержкой в течение 20 с. После этого давление в гидроцилиндре плавно снижается до атмосферного. Пружины 20 отделяют матрицу 11 от пресс-конуса 4 и упора 13, включается электроцилиндр (механотронный модуль) 12, который перемещает матрицу 11 с брикетом 21 к камере охлаждения 13 длиной 300 мм. Включением второго гидроцилиндра 7 брикет 21 перемещается в камеру охлаждения 13, которая обдувается холодным воздухом, забираемым с улицы вентилятором 14. Начиная с четвертого хода поршня, брикет 17 свободно выпадает из камеры охлаждения и падает на ленточный транспортер 15, идущий к газогенератору. Через 2–3 мин брикет попадает в топку газогенератора и обеспечивает равномерное выделение тепла при горении.

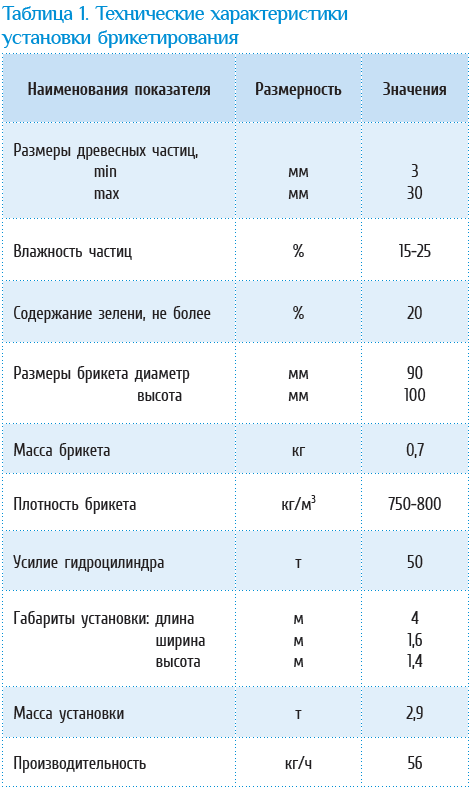

Брикетирующая установка позволяет использовать практически весь диапазон древесных частиц, получаемых на рубительных машинах различного класса, а также повысить равномерность и скорость выделения газов в газогенераторе. Технические характеристики установки приведены в табл. 1.

Полученные в пресс-грануляторе брикеты по транспортеру подаются в бункер газогенератора. Производительность установки должна быть синхронизирована с работой газогенератора. Емкость загрузочного бункера должна обеспечивать возможность размещения 25 брикетов размерами: диаметр 100 мм, высота 120 мм, масса 0,7 кг.

Общая масса брикетов, загружаемых в топку газогенератора 25х0,7=17,5 кг. Поскольку время прессования 1 брикета составляет 1 мин, то время между получением брикета и попаданием его в топку должно составлять 25 мин.

Рассмотрим факторы, влияющие на брикетирование:

1. Состав сырья принимаем постоянным. Это щепа без фракционирования со следующими размерами:

- длина 3–30 мм;

- ширина 1–15 мм;

- толщина 1–10 мм;

- в щепе могут присутствовать 1–3% опилок.

2. Влажность щепы задается параметрами сушильной камеры и для экспериментов была выбрана в диапазоне от 5 до 30%.

3. Плотность изготавливаемых брикетов находилась в диапазоне 500–1000 кг/м3.

4. Температура щепы, выходящей из сушилки 80-900С.

5. Давление прессования определялось необходимой плотностью брикета.

6. Время выдержки в пресс-форме определяется конструкцией установки и в экспериментах исследовалось в диапазоне от 20 с до 12 мин. Критерием оценки являлось отсутствие распрессовки брикета после выталкивания его из матрицы.

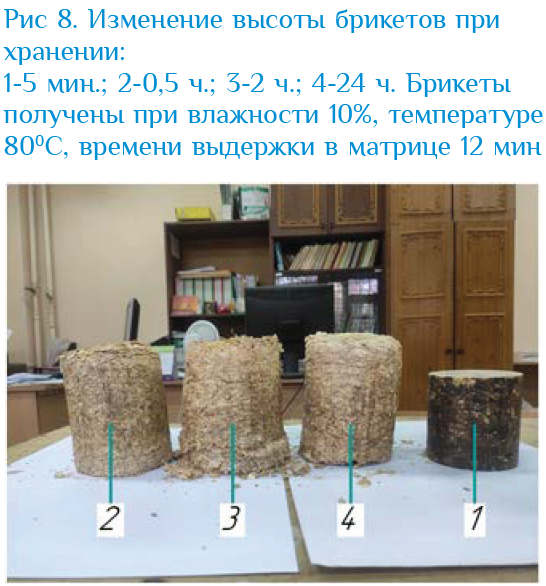

Поскольку увеличение диаметра брикета весьма незначительно - 0,5–1 мм, то было принято решение контролировать изменение его высоты. За счет упругих свойств древесной щепы, сразу после выпрессовки брикета из матрицы, его высота увеличивалась на 5–10 мм, затем происходило медленное увеличение высоты брикета до 120–150 мм, после чего в некоторых случаях происходило разрушение брикета. В качестве вторичных факторов определялись распрессовка (высота) брикета через 25 мин выдержки в комнатных условиях и время до полного разрушения брикета.

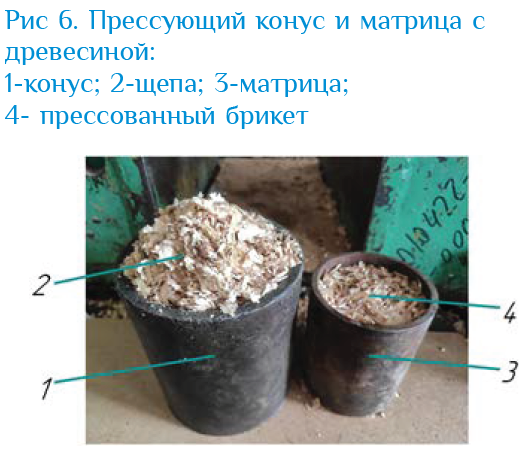

Непосредственное прессование брикетов производилось на механотронным модуле. На рис. 4 представлен механотронный модуль без прессующего конуса и матрицы, на рис. 5 – конус и матрица в сборе, на рис. 6 – конус с дозой щепы и матрица с запрессованным брикетом.

Получение брикетов происходило следующим образом. Щепа различной влажности, размеров и температуры помещалась в конус, установленный на матрице. Масса щепы варьировалась от 500 до 800 г, что соответствовало плотности брикета 500–800 кг/м3.

Усилие электроцилиндра развивалось в интервале 12–25 т, что соответствовало удельному давлению 20–45 МПа. Конец штока электроцилиндра снабжен телескопическим пуансоном, который менял свой диаметр от 140 до 90 мм.

Конус с приемником укладывались в пресс-форму, крышка закрывалась и шток электроцилиндра проталкивал щепу в приемнике, формируя брикет высотой 100 мм и диаметром 90 мм. Обратным движением штока брикет в матрице извлекался из пресс-формы и проходил кондиционирование, а в пресс-форму устанавливался конус с новым приемником, и операция повторялась.

Брикеты, полученные при влажности щепы 20% рассыпались в течение 10–20 мин после выпрессовки из матрицы,. брикеты, полученные при влажности 15% рассыпались через 2 часа, а брикеты, полученные при влажности 10% рассыпались через 1 сутки, что позволило сделать вывод о том, что влажность щепы должна находиться в интервале 10-15%.

Возникает вопрос, почему влажность щепы нельзя снизить до 5%, ведь тогда брикеты вообще бы не рассыпались? Дело в том, что требования изготовления брикетов в условиях лесного терминала предполагают, что операция сепарации щепы по качественным характеристикам отсутствует, а следовательно, понижение влажности щепы ниже 10% будет означать, что мелкая щепа пересохнет и может воспламениться. Фракционный состав щепы приведен на рис. 7.

Также были определены условия, при которых увеличение объема брикета после выпрессовки из матрицы было бы минимальным. Установлено, что наибольшая распрессовка происходит в направлении прессования, а в поперечном направлении диаметр брикета увеличивается сразу после выпрессовки на 2–3 мм и далее не меняется вплоть до расслоения брикета.

Установлено, что максимально возможное сохранение плотности брикета и максимальный выход по массе будет реализовываться только для плотности 700 кг/м3, т.е. когда масса засыпаемой порции щепы составляет 700 г.

Оптимальными параметрами технологии получения брикетов из нефракционированной щепы на лесозаготовках следует считать влажность щепы 10%, температуру 800С.

Немаловажное значение для формоустойчивости брикетов имеет время выдержки в матрице спрессованного брикета, как видно из рис. 8, 9.

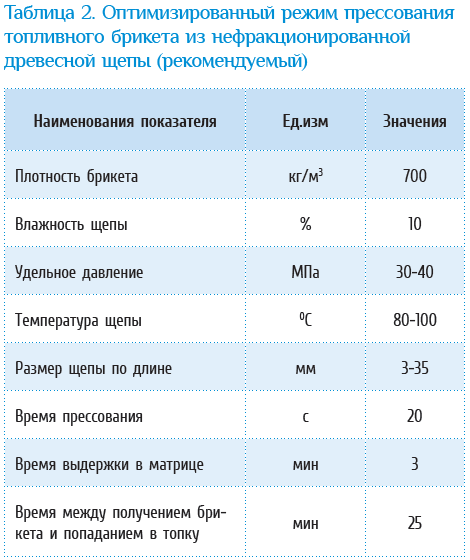

Оптимальный режим получения «короткоживущих» топливных брикетов приведен в табл. 2.

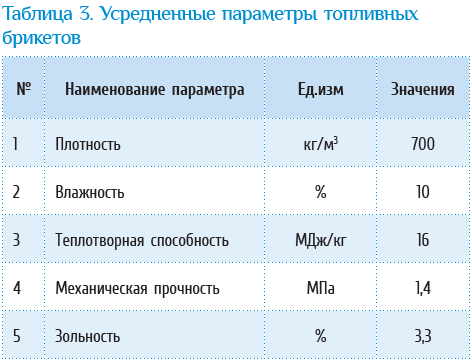

Как видно из табл. 3 – все параметры брикетов, кроме зольности находятся в пределах, указанных в нормативных документах. Повышенная зольность объясняется присутствием земли, песка и других инородных включений, вследствие волочения отходов лесозаготовки.

Разработанная технология получения топливных брикетов для сжигания из нефракционированной щепы в условиях лесных терминалов позволяет обеспечить их эффективное сжигание при условии подачи в газогенератор или иное топочное устройство не позднее чем через 30 минут после их изготовления.

А.В. Помигуев, Филиал ВУНЦ ВВС «ВВА» в г. Сызрани

О.А. Куницкая, АГАТУ

И.В. Григорьев, АГАТУ

Е.А. Тихонов, ПетрГУ

В.А. Иванов, БрГУ