От вопросов к ответам: как команда KnotInspector создаёт сканеры, которые работают

Бюллетень Ассоциации «ЛЕСТЕХ» №19, 2025 г.

Мы начали задавать вопросы технологам и руководителям предприятий задолго до создания первого сканера. Именно на их ответах и опыте основаны наши достижения в области разработки и создания KnotInspector.

Именно профессионалы деревообработки помогли нам понять, как должен выглядеть сканер, и какие задачи он должен решать. На январь 2025 г. мы провели уже несколько десятков опросов, каждый из них стал важным шагом в развитии нашего продукта. Иногда опросы проводятся удаленно: по видеосвязи, телефону, при помощи анкет. Иногда мы приезжаем на предприятие и проводим этот опрос непосредственно на месте, частично на участке раскроя, частично в кабинете технолога. Самые лучшие, самые достоверные результаты, конечно, получаются при личном общении.

Глобально этапы опроса клиента можно разделить на две части. Это связано с тем, что наша команда состоит из двух групп: коммерческой и инженерной. Сначала клиент контактирует с коммерческой командой, которая задает базовые вопросы. После этого в дело вступает команда инженеров, которая моделирует работу сканера на предприятии, используя реальные доски и видео-витрину для демонстрации возможностей сканера и ПО KnotInspector, собирает обратную связь, делает настройки и планирует необходимые доработки.

Цель наших вопросов — снизить риски. Автоматизация — это сложный процесс, и если не учесть все нюансы, результат может не оправдать ожиданий заказчика. Мы хотим, чтобы сканер идеально подходил под нужды каждого клиента. Для этого и нужны встречи, обсуждения и диалог: от первичного контакта до моделирования раскроя и интеграции оборудования. Но чтобы лучше понять, откуда берутся наши вопросы — я опишу весь путь проекта клиента целиком.

Работа начинается, когда клиент оставляет заявку на сканер для автоматизации своего работающего участка, и мы заполняем базовую анкету, чтобы понять потребности предприятия. На этом этапе мы выясняем: какую продукцию производит предприятие, с какими породами древесины работает, какие способы обработки древесины применяет, какая длина и сечение досок, какие скорости подачи, какая производительность требуется, с какой техникой нужно интегрироваться и т.д.

Уже на этом этапе мы можем предположить, подойдёт ли клиенту коробочное решение KnotInspector, или же мы столкнемся с какими-то задачами, которые ещё не решали. Это важная развилка для того, чтобы подключить на следующих этапах инженерную команду в нужном формате.

Затем мы знакомимся с командой клиента. Объясняем, какие люди будут работать на нашей стороне, а клиент понимает, какие специалисты потребуются с его стороны, и с обеих формируются свои команды. На этом этапе от команды клиента не потребуется много сил, но она должна быть сформирована. Мы должны знать, кто является лицом, принимающим решение, кто собственником, кто технологом и т.д. Эти люди обязательно должны быть в команде, чтобы проект не буксовал и уверенно двигался вперёд.

Далее мы выясняем, какую бизнес-задачу или проблему предприятие старается сейчас решить в первую очередь. Они бывают очень разными.

Бывает, что это недостаток персонала или трудность в том, чтобы обучить персонал разметке досок.

Бывает, что предприятию нужно быстро масштабироваться. Часто к нам приходят люди, которые как раз сейчас строят новый цех, в него нужно поставить целый участок торцовки, и он должен сразу работать максимально эффективно, требуя при этом минимальной квалификации персонала, потому что квалифицированный персонал найти трудно.

То есть на этом этапе важно определить метрику «полярной звезды» — то, что для клиента важнее всего: скорость, точность, минимизация отходов или что-то другое.

В этом месте мы узнаем побольше про другие участки производства, как производится контроль качества на следующих этапах после торцовки и так далее.

Всё это важно для того, чтобы сформировать критерии качества нашего финального проекта, критерии приемки этого проекта, то есть при каких условиях проект будет успешным для предприятия.

Тут важно сделать небольшое отступление. Эти три этапа — только старт проекта внедрения сканера. Чтобы лучше понять, зачем мы задаём столько вопросов в самом начале, зачем со старта стремимся разобраться во всех аспектах, и почему нам так важно участие команды на стороне предприятия, приведём простую аналогию.

Есть костюмы за 5000 руб. и за $5000. Если вы покупаете костюм за $5000, и вас не пригласили снять мерки перед началом пошива, не пригласили на примерку в процессе пошива — значит, вас обманули, и в итоге вы получите костюм за 5000 руб. А возможно, вы сами отказались от этих процессов с целью сэкономить время и силы и обманули себя, получив за цену индивидуального пошива стандартный продукт.

Человеку свойственно экономить энергию мышления, отвечать на вопросы может быть трудно. Зато потом вы отлично себя в нем чувствуете, вам комфортно, и выглядите вы «дорого» вне зависимости от выбранной модели, то есть костюм решает все ваши задачи на «отлично».

В общем, примерка важна, если вы хотите получить костюм, который будет сидеть идеально. Или сканер пиломатериалов, отвечающий всем потребностям производства.

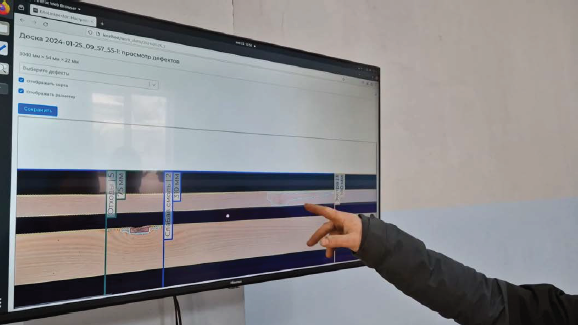

Итак, на четвёртом этапе мы переходим к проработке конкретных ТУ и моделированию раскроя пиломатериалов. На этом этапе клиент переходит в руки технической команды. Сначала мы раскраиваем доски, похожие на те, с которыми работает предприятие, а потом уже начинаем работать с реальными досками клиента, чтобы показать, какие варианты раскроя предложит сканер. Это ключевой этап, на котором мы демонстрируем, что сканер действительно решает поставленные задачи.

Если все функции уже есть в сканере, мы возвращаем клиента к коммерческой команде для обсуждения стоимости и сроков поставки. Если же у предприятия есть специфические требования, мы рассматриваем возможность доработки сканера. Это может быть как индивидуальная доработка для конкретного клиента, так и инициативная доработка, которая будет полезна многим.

Следующий этап — интеграция и проектирование. Мы разрабатываем план интеграции сканера в производственную линию, учитывая все технические нюансы. Например, если у клиента уже есть торцовочная линия, мы изучаем её и разрабатываем решение для интеграции. Если у клиента, например, OptiCut 260, то на этом этапе всё очень просто, потому что у нас большой опыт работы с этой машиной.

Если же это ещё неизвестная нам торцовочная линия, то наши инженеры выезжают на место, чтобы всё проверить и чётко спланировать проект интеграции. У нас есть универсальный подход, позволяющий переделать любую линию, работающую по мелкам, в линию, работающую со сканером.

На этом этапе мы также проектируем пристаночную механизацию, если это необходимо. Это может быть как простая интеграция, так и сложная система с буферными зонами и автоматической подачей досок с четырёхстороннего станка.

После завершения проектирования мы переходим к производству. Сканер изготавливается, тестируется в нашей мастерской в Петербурге. Наши подрядчики реализуют все металлические детали. Мы реализуем всю электрику, закупаем необходимые компоненты, камеры и т.д. На этом этапе мы получаем всю необходимую механизацию, изготовленную и протестированную в нашей лаборатории.

Мы уделяем большое внимание качеству сборки и тестированию, чтобы минимизировать риски на этапе пусконаладки.

Дальше осуществляется поставка оборудования, выбирается схема логистики, всё доставляется на предприятие. Сборка и пусконаладка занимают обычно два-три дня. Мы сами собираем оборудование на месте, подключаем электрику и механику, проводим приёмо-сдаточные испытания. На этом этапе мы также обучаем персонал клиента работе со сканером. Обучение начинается ещё на этапе обсуждения требований предприятия, когда мы знакомим команду предприятия с автоматизированным рабочим местом технолога, которое мы называем видеовитриной, и продолжается на этапе пусконаладки, когда операторы учатся работать с автоматизированной линией.

После пусконаладки начинается этап опытной эксплуатации. На этом этапе оборудование уже работает, как задумано, и решает задачи производства. Но в этот период мы особенно внимательно следим за работой сканера, собираем обратную связь от клиента и вносим необходимые корректировки. Мы используем телеметрию, чтобы отслеживать ключевые показатели: выработку, количество отходов, распределение по сортам, согласованность работы линии и бригады. Сотрудники бригады заполняют короткие ежедневные анкеты обратной связи, чтобы мы могли оперативно реагировать на любые замечания. Такой подход гарантирует, что все мельчайшие нюансы будут выявлены в реальной работе, а недостатки устранены.

Так мы переходим к гарантийной технической поддержке. В течение гарантийного срока мы обновляем ПО, проводим дополнительные обучения и оперативно реагируем на запросы клиента. Наша цель — обеспечить стабильную и эффективную работу сканера. После окончания гарантии техническая поддержка переходит в постгарантийный режим, который может быть как более пассивным, так и активным, в зависимости от договора.

После того как оборудование проработает несколько лет в режиме постгарантийной поддержки, по желанию клиента может быть произведена модернизация оборудования и внесены изменения.

Например, в рамках нового проекта, новая модель сканера может быть установлена взамен старой или могут быть установлены дополнительные торцовочные линии и так далее.

В любом случае, ни одно успешное предприятие никогда не стоит на месте, и это значит, что через какое-то количество лет нам предстоят модернизации, и важно сказать, что мы обязательно будем их делать.

Наш подход к работе с клиентами — это не просто продажа оборудования, а создание индивидуального решения, которое решает конкретные задачи предприятия. Мы задаём вопросы, чтобы закрыть все его потребности, и работаем как команда, чтобы сканер стал не просто инструментом, а ключевым элементом успеха бизнеса.

Дмитрий Ивченко

основатель группы компаний TruePositive,

руководитель проекта сканера пиломатериалов KnotInspector

В числе экспертов Ассоциации:

Николай Беляев

Кандидат технических наук, представитель Ассоциации «Лестех» в ТК по лесоматериалам Росстандарта

nikolai.beliaev@alestech.ru

Леонид Чистяков

Руководитель направления «Решения для ЛПК» компании «Неосистемы Северо-Запад ЛТД»

L.Chistyakov@neosystems.ru