Модификация отвердителя карбамидоформальдегидных смол с низким мольным соотношением формальдегида к карбамиду

Бюллетень Ассоциации «ЛЕСТЕХ» №16, 2024 г.

Карбамидоформальдегидные смолы (КФС), широко применяемые в производстве древесных плит, имеют серьёзный недостаток. В процессе эксплуатации из изделий на основе плит в течение длительного времени выделяется токсичный формальдегид. Решая эту проблему, производители смол разработали новые рецептуры с низким мольным соотношением формальдегида (Ф) и карбамида (К). Если традиционные КФС имеют Ф : К = 1,20-1,22, то у новых смол это соотношение приближается к 1,0 и даже менее. Такие КФС получили название «маломольные».

Источник публикации и ссылка для цитирования – Вьюнков С.Н., Васильев В.В. Модификация отвердителя карбамидоформальдегидных смол с низким мольным соотношением формальдегида к карбамиду // Известия Санкт-Петербургской лесотехнической академии. 2023. Вып. 243. С. 286–296. DOI: 10.21266/2079-4304.2023.243.284-296.

Использование нового поколения смол в промышленности показало, что плиты на их основе имеют пониженную токсичность, но одновременно наблюдается падение прочности и водостойкости, а процесс горячего прессования требует увеличения времени. Для нивелирования данных проблем производители плитных материалов часто увеличивают расход смолы и отвердителя, хотя это удорожает процесс и не оказывает решающего влияния на итоговые показатели готового изделия. Социологический опрос специалистов отрасли показал, что снижение токсичности смол для древесных плит и их реакционная способность являются в настоящее время двумя главными технологическими проблемами, стоящими перед производителями смол [Васильев, 2020].

В водной среде смесь формальдегида с увеличенным содержанием карбамида образует в процессе синтеза смолы карбамидоформальдегидные олигомеры (КФО), в которых молекулы карбамида соединены преимущественно метиленовыми связями и содержат малое количество гидроксиметильных групп [Вьюнков С.Н., 2019]. В качестве отвердителей КФС применяют латентные катализаторы. Это аммонийные соли соляной, серной или азотной кислот. Они образуют кислоту при взаимодействии с формальдегидом (Формулы и результаты расчетов доступны в полной версии).

Выделившаяся кислота запускает отверждение КФС по механизму поликонденсации. Процесс резко ускоряется с повышением температуры при горячем прессовании плит. Однако в маломольных смолах содержание свободного формальдегида находится на минимальном уровне, – 0,05–0,10% [Кондратьев, 2013]. В этих условиях отвердитель вынужден вступать в реакцию с гидроксиметильными группами -CH2OH олигомера.

Молекулы КФО без гидроксиметильных групп становятся неустойчивыми в водной среде и выпадают в осадок. Установлено, что олигомер, нерастворимый в воде, значительно замедляет процесс отверждения КФС [Вьюнков, Васильев, 2020]. Кроме того, он не участвует в образовании пространственно-сшитого полимера и клеевых связей. Таким образом, часть смолы теряется, снижается прочность и водостойкость плиты.

Другое негативное обстоятельство заключается в том, что для маломольных смол характерно наличие большого количества несвязанного карбамида, вводимого в реакционную смесь при синтезе КФС. Поскольку водный раствор карбамида имеет слабощелочной характер, часть образующейся при отверждении кислоты будет потрачена на образование соли. В водных растворах кислот карбамид неустойчив и начинает разлагаться при нагревании выше 50оС на аммиак и двуокись углерода [Николаев, 1964].

Таким образом, в маломольных смолах недостаточно внутренних ресурсов для проведения реакции поликонденсации. В качестве ускорителя этого процесса мы предлагаем использовать добавку формальдегида в виде его водного раствора – формалина. В условиях избытка формальдегида в растворе КФО и в присутствии отвердителя более активно пойдёт процесс образования кислоты, необходимой для отверждения смолы. А аммиак, образующийся при гидролизе карбамида, свяжет оставшийся свободный формальдегид в инертное соединение гексаметилентетрамин (уротропин).

Газы аммиак и углекислый, образующиеся при гидролизе карбамида, могут сыграть ещё одну положительную роль. Перемещение газов в пористой среде, к которой относится прессуемый стружечно-клеевой пакет, подчиняется закону Дарси [Беляев, 2004].

Фильтрующая часть ДСП – это стружечно-клеевая смесь на половине толщины плиты. В процессе горячего прессования наружные слои ковра ДСП нагреваются, при 50оС начинают образовываться аммиак и углекислый газ, и они устремляются в сторону более низкого давления в средний слой плиты, где более низкая температура. При нагреве наружных слоёв до 100оС начинается кипение воды, и образующийся пар перемещается тоже в середину ковра.

Движения газов и пара отличаются. Газы проходят по порам и капиллярам древесных частиц и по межстружечным пространствам, а пар, при контакте со стружкой температурой менее 100оС, конденсируется, превращается в жидкость и перекрывает поры и капилляры древесины. При дальнейшем нагреве пар передвигается в основном по межстружечным пространствам. Таким образом, нагрев прессуемого ковра ДСП газами более эффективен. Такой способ интенсификации процесса горячего прессования плит получил название «газовый» удар.

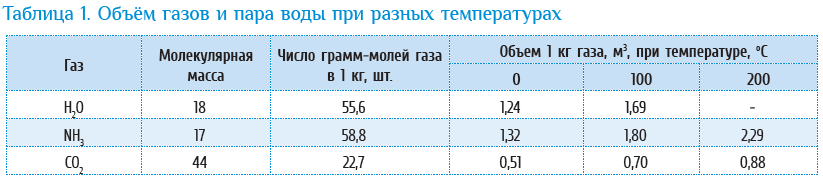

По закону Авогадро 1 моль любого газа при нормальных условиях, т. е. при температуре 0оС и давлении 101,3 кПа, занимает объём 22,4 л [Коровин, 1998]. При нагреве газы расширяются. Объём нагретого газа рассчитывают по формуле Гей-Люссака [Трофимова, 2006].

В табл. 1 приведены объёмы газов и паров воды при разных температурах. При температуре 200оС объём пара не рассчитывали, поскольку такой вариант невозможен из-за низкого давления воздуха в прессуемом пакете ДСП. Максимальная температура в середине среднего слоя достигает 130оС. Это наблюдается при температуре прессования 210-220оС [Отлев, 1990]. А вот образующиеся из карбамида газы могут нагреваться в наружных слоях до 200оС и затем перемещаться во внутренний слой пакета. Они обеспечивают более эффективный прогрев внутреннего слоя плиты.

Таким образом, при модифицировании традиционных отвердителей для маломольных КФС формальдегидом можно ожидать, что реакционные гидроксиметильные группы будут сохранены для участия в реакции поликонденсации, прогрев ковра во время горячего прессования значительно ускорится, а непрореагировавший формальдегид будет связан аммиаком, образовавшимся при гидролизе карбамида. Целью настоящего исследования является оценка эффективности формальдегида в качестве модификатора отвердителя для маломольных КФС.

МЕТОДИКА ИССЛЕДОВАНИЯ

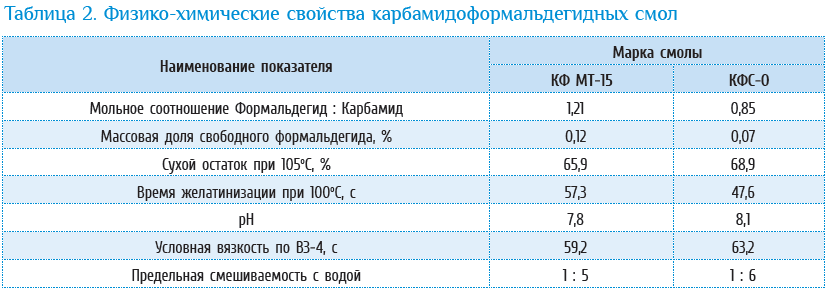

Определение свойств смол и плит проводили по методикам действующих ГОСТ. Эмиссию формальдегида определяли модифицированным методом WKI, выдерживая образцы ДСП в стеклянных емкостях над поверхностью воды при температуре 60оС в течение 4 ч [Васильев, 2016]. Определение концентрации формальдегида в водном растворе проводили в присутствии ацетилацетона и ацетата аммония на микроколориметре типа МКМФ-1. В табл. 2 приведены физико-химические свойства промышленных КФС с разными мольными соотношениями Ф : К, которые использованы в исследовании.

Однослойные древесностружечные плиты изготавливали толщиной 10 мм, размером 400х400 мм. Для производства плит использовали резаную березовую стружку влажностью 3%. Расчетная плотность плит 680 кг/м3, содержание абс. сух. смолы 12% от массы абс. сух. древесины, концентрация рабочего раствора смолы 55%. В качестве отвердителя использовали 20%-й раствор хлорида аммония в количестве 2,0% от массы абс. сух. КФС. В отвердитель вводили формалин в количестве 1,0% абс. сух. активного вещества от массы абс. сух. КФС.

Горячее прессование ДСП проводили при температуре 210оС, давлении 2,5 МПа, удельном времени 0,18 мин/мм толщины готовой плиты. После горячего прессования плиты выдерживали при комнатных условиях в течение 3 суток и раскраивали на образцы.

Для исследования использовали также лабораторную КФС. Синтез осуществляли при мольном соотношении исходных компонентов карбамид : формальдегид = 1 : 2 (К : Ф=1 : 2). В трехгорлую колбу загружали рассчитанное количество формалина концентрацией 37%, величину рН которого доводили раствором гидроксида натрия при постоянном перемешивании до 7–8, после чего вводили необходимый для реакции карбамид. Смесь нагревали до 90±2оС и выдерживали 10 мин при этой температуре и рН 7–8. Затем рН смеси снижали раствором хлорида аммония до значения 4,0–4,3 и продолжали процесс при 90±2оС. Реакцию прерывали после получения помутнения (образования нерастворимых веществ) при смешивании в пробирке пробы смолы с холодной водой. Готовый продукт нейтрализовали раствором гидроксида натрия до рН 7,5–8,5 и охлаждали.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

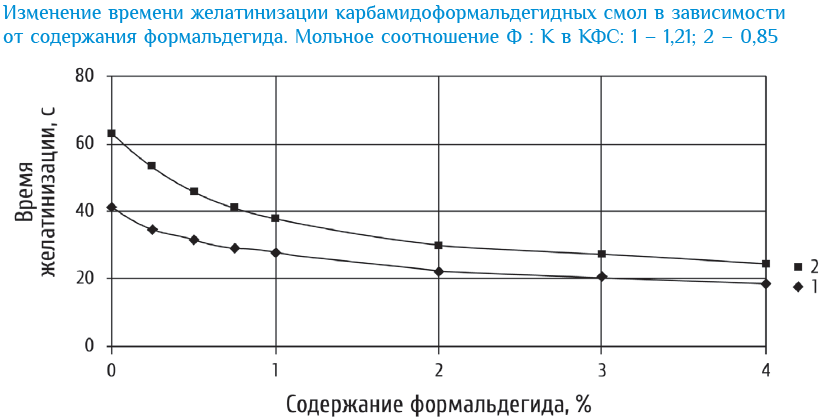

Определили время желатинизации традиционной и маломольной КФС в зависимости от содержания формальдегида в связующем, рис. 1. Раствор формалина вводили в 20%-й раствор хлорида аммония. Содержание абс. сух. хлорида аммония 2,0% от массы абс. сух. КФС.

Экспериментальные данные показывают, что введение формальдегида способствует ускорению отверждения КФС. Наиболее значительное снижение времени желатинизации смол наблюдается при увеличении содержания модификатора от 0 до 1%. Так, для смолы КФ МТ-15 оно сокращается с 41,1 до 28,0 с, или на 31,9%, а для КФС-О – с 63,2 до 38,0 с, или на 39,9%. Увеличение содержания модификатора выше 1% способствует дальнейшему снижению времени отверждения КФС, но меньшими темпами.

Для проверки эффективности модифицирующей добавки для КФС-О с мольным соотношением Ф : К = 0,85 изготовили однослойные древесно-стружечные плиты толщиной 10 мм (табл. 3).

Результаты испытаний показывают, что присутствие 1,0% формальдегида в связующем на основе КФС с мольным соотношением Ф : К = 0,85 обеспечивает улучшение всех физико-механических показателей ДСП. Особенно повышается прочность при растяжении перпендикулярно пласти плиты – с 0,20 до 0,26 МПа, или на 30%. Повышение прочности при изгибе составляет 9,5%. Содержание формальдегида остаётся на одном уровне.

Таким образом, подтвердились наши предположения о положительном эффекте от введения формальдегида в связующее на основе маломольной смолы. Увеличение прочности при растяжении перпендикулярно пласти плиты говорит об ускорении прогрева внутреннего слоя ДСП. Повышение этой прочности, прочности при изгибе и водостойкости свидетельствует о способности добавки формальдегида сохранить гидроксиметильные группы, необходимые для полноценного отверждения КФС. Предлагаемая модификация отвердителя формальдегидом открывает возможность сокращения времени горячего прессования плит на маломольных смолах. И, конечно, главное – новая технология не приводит к увеличению токсичности готовых ДСП.

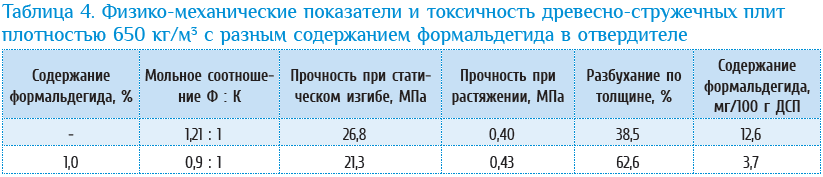

Проверили работоспособность предлагаемой модификации отвердителя при изготовлении плит с содержанием формальдегида менее 4,0 мг/100 г ДСП, т. е. относящихся к классу эмиссии формальдегида Е0,5. В настоящее время проводятся интенсивные исследовательские работы по синтезу КФС, обеспечивающих выполнение этого требования. В табл. 4 приведены показатели ДСП на двух КФС. Плиты на промышленной смоле КФ-МТ15 не содержат добавочный формальдегид, а ДСП на инновационной лабораторной смоле изготовлены с модифицированным отвердителем.

Результаты испытаний показывают, что введение формальдегида в отвердитель для новой КФС с низким мольным соотношением Ф : К = 0,9 : 1 позволяет получить плиты, относящиеся к классу Е0,5. Кроме того, модификация отвердителя позволяет повысить прочность при растяжении перпендикулярно пласти плиты по сравнению со смолой с Ф : К = 1,21 : 1. Повышенный показатель разбухания по толщине можно привести в норму добавкой парафина.

ВЫВОДЫ

1. В настоящее время широкое распространение в производстве древесно-стружечных плит (ДСП) получили новые карбамидоформальдегидные смолы (КФС). Если традиционные смолы имеют мольное соотношение формальдегида (Ф) и карбамида (К) Ф : К = 1,20–1,22, то у новых смол это соотношение приближается к 1,0 и даже менее. Новое поколение КФС обеспечивает получение плит пониженной токсичности, относящихся к классу эмиссии формальдегида Е1. То есть от 4 до 8 мг СН2О на 100 г ДСП. Однако при использовании новых смол наблюдается падение прочности и водостойкости плит, а процесс их горячего прессования требует увеличения времени. Повышение расхода смолы и отвердителя увеличивает затраты и не оказывает решающего влияния на итоговые показатели готового изделия.

2. В молекулах олигомера нового поколения смол формальдегид соединяется с карбамидом преимущественно метиленовыми связями и содержится малое количество гидроксиметильных групп, необходимых для отверждения смолы. В качестве отвердителей КФС применяют латентные катализаторы. Это аммонийные соли соляной, серной или азотной кислот. Они образуют кислоту при взаимодействии с формальдегидом. Однако в смолах с низким мольным соотношением Ф : К содержание свободного формальдегида находится на минимальном уровне – 0,05-0,10%. В этих условиях отвердитель вынужден вступать в реакцию с гидроксиметильными группами -CH2OH олигомера. Молекулы олигомера без гидроксиметильных групп становятся неустойчивыми в водной среде и выпадают в осадок. Олигомер, не растворимый в воде, значительно замедляет процесс отверждения КФС. Кроме того, он не участвует в образовании пространственно-сшитого полимера и клеевых связей. Таким образом часть смолы теряется, снижается прочность и водостойкость плиты. Новые смолы содержат много несвязанного карбамида. Поскольку водный раствор карбамида имеет слабо щелочной характер, часть образующейся кислоты будет потрачена на образование соли. Таким образом, в этих смолах недостаточно внутренних ресурсов для проведения реакции поликонденсации.

3. В качестве ускорителя этого процесса предлагается использовать добавку формальдегида в виде его водного раствора – формалина. Он должен защитить гидроксиметильные группы и увеличить количество образующейся кислоты. Экспериментальные данные подтверждают это предположение. Исследовали время желатинизации промышленных смол КФ МТ-15 (соотношение Ф : К=1,21 : 1) и КФС-О (Ф : К=0,85 : 1) в присутствии 2% хлорида аммония. Наиболее значительное снижение времени наблюдается при увеличении содержания модификатора от 0 до 1%. Так, для смолы КФ МТ-15 оно сокращается с 41,1 до 28,0 с, или на 31,9%, а для КФС-О – с 63,2 до 38,0 с, или на 39,9%. Увеличение содержания модификатора выше 1% способствует дальнейшему снижению времени отверждения КФС, но меньшими темпами.

4. Древесностружечные плиты на смоле КФС-О с 1,0% формальдегида в отвердителе имеют повышенную прочность и водостойкость по сравнению с плитами без добавки. Содержание формальдегида остаётся на одном уровне – 5,68 против 5,70 мг/100 г ДСП. Особенно повышается прочность при растяжении перпендикулярно пласти плиты – с 0,20 до 0,26 МПа, или на 30%. Это объясняется ускорением прогрева внутреннего слоя плиты, который осуществляется в результате массопереноса пара и газов. В водных растворах кислот свободный карбамид неустойчив и начинает разлагаться при нагревании выше 50оС на аммиак и двуокись углерода. При условии увеличении содержания в связующем кислоты этот процесс ускоряется. При прессовании ДСП при температуре 210–220оС водяной пар нагревается максимум до 130оС, а газы – до температуры прессования. Причём пар продвигается внутрь ковра плиты ступенчато, конденсируясь на холодной стружке. Прогрев газами более эффективен. Неизменность показателя токсичности плит объясняется тем, что остатки свободного формальдегида связываются в уротропин аммиаком, образующимся из карбамида.

5. Разработана рецептура и технология синтеза инновационной карбамидоформальдегидной смолы с мольным соотношением Ф : К=0,9 : 1,0. ДСП на этой смоле с 1% формальдегида в отвердителе имеют содержание формальдегида 3,7 мг/100 г. Это отвечает требованиям класса эмиссии Е0,5.

Сергей Вьюнков,

Виктор Васильев

Санкт-Петербургский государственный лесотехнический университет имени С.М. Кирова

В числе экспертов Ассоциации: