Получение активированных углей на пеллетных заводах

Бюллетень Ассоциации «ЛЕСТЕХ» №14, 2023 г.

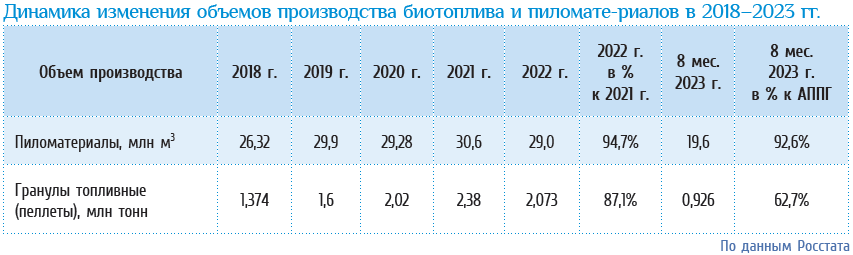

Для переработки отходов лесопильных, фанерных и деревообрабатывающих производств собственники предприятий чаще всего рассматривают варианты изготовления пеллет и топливных брикетов, что, до недавнего времени, повсеместно позволяло эффективно вовлекать кусковые отходы, опилки и щепу в производство востребованной продукции. Вместе с тем, дальнейшая переработка пеллет в активированный уголь позволяет не только повысить общую рентабельность производства, но и обеспечить дополнительные рынки сбыта для предприятий лесного комплекса.

За последние годы в России создано значительное количество пеллетных производств и участков, но в связи с падением спроса – в настоящее время они простаивают, а на предприятиях скапливаются древесные отходы.

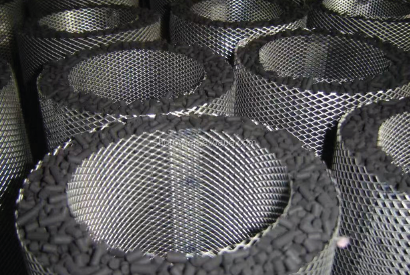

Современное технологическое оборудование позволяет перерабатывать пеллеты в активированные угли наиболее востребованных марок ОУ-А, БАУ, непосредственно на тех же самых предприятиях, где установлено оборудование для выпуска биотоплива.

Уголь марки ОУ-А находит применение в:

- фармацевтической промышленности при очистке растворов в производстве медицинских препаратов и изготовлении угольных таблеток;

- пищевой промышленности при осветлении сахарных сиропов и очистке органических кислот;

- очистке и дезодорации питьевой воды на водоочистных станциях;

- очистке и осветлении технологических растворов в химической промышленности.

Пористая структура угля обеспечивает хорошее поглощение посторонних компонентов, содержащихся в жидких средах.

Уголь БАУ-А эффективно удаляет примеси и используется для очистки:

- воды и пищевых составов;

- алкогольной, слабо- и безалкогольной продукции;

- жидких промышленных отходов;

- парового конденсата;

- жидкостей в фильтрах.

Угли указанных марок традиционно изготавливаются в России из древесного сырья методом карбонизации с последующей парогазовой активацией гранул угля-сырца. При использовании пеллет в качестве сырья для активированных углей, их производство должно быть ориентировано на изготовление гранул высокой прочности.

Состав оборудования, необходимый для производства пеллет для активированных углей, подбирается на основании анализа физических и химических свойств сырья, используемого в основном производстве, а также заданных объемов производства.

Самый простой способ получения из древесины качественных пеллет с высокой твердостью, пригодных для получения активированных углей, – использование дополнительного связующего. В состав линии вводят узел дозирования крахмала. Его количество сравнительно небольшое и не превышает 1–2%.

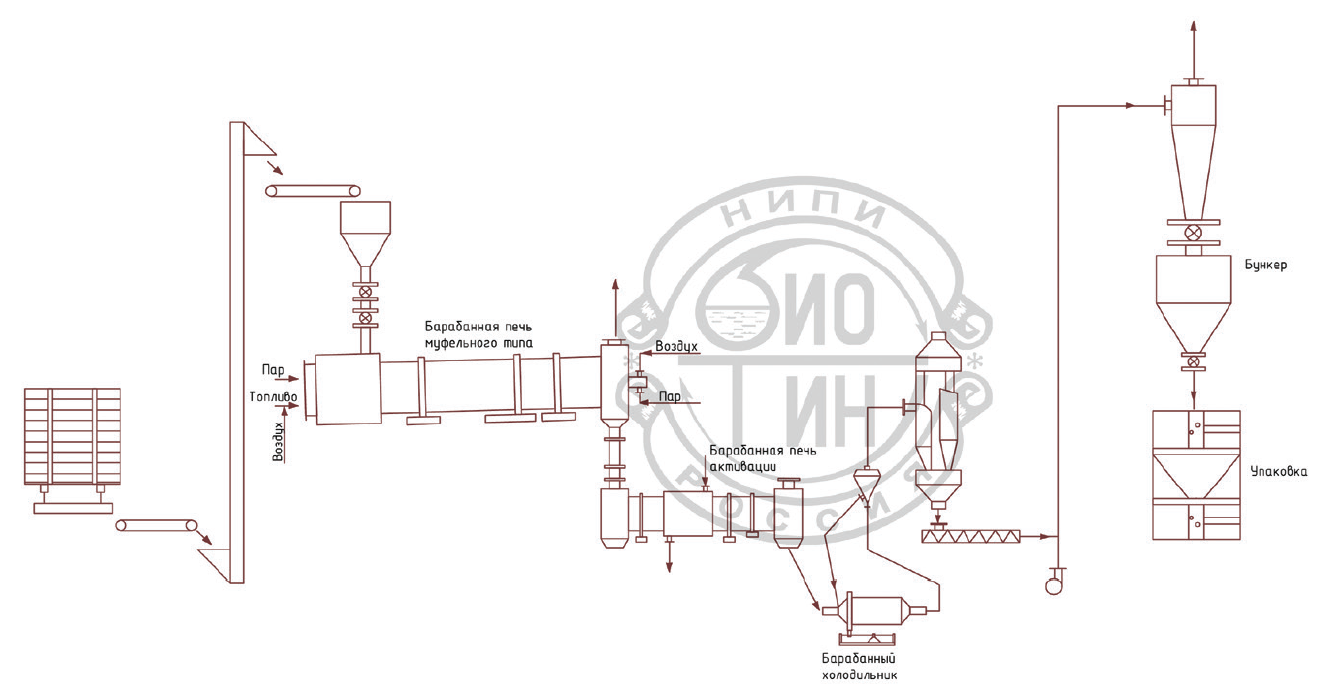

Карбонизация пеллет может производиться без контакта с теплоносителем во вращающейся барабанной печи муфельного типа. Процесс карбонизации осуществляется по принципу прямотока. Нагрев печи производится дымовыми газами от сжигания природного газа в топке. Газы, образующиеся при карбонизации, имеют на выходе из муфеля температуру 400оС и поступают в топку дожигания, где горючие компоненты сгорают. Полученный уголь-сырец в гранулах направляется в барабанную печь активации. В процессе карбонизации исходные пеллеты теряют в объеме до 10 раз. Активация гранул угля-сырца производится по принципу противотока активирующим агентом (водяным паром) при температуре 900–950оС. Готовый активированный уголь охлаждается в барабанной холодильной установке, затем транспортируется в бункер и далее подается на упаковку.

Безусловно, создание производства активированных углей требует временных и финансовых затрат, но при правильном подходе может обеспечить как существенную прибыль, так и новый рынок сбыта продукции.

Способ реализации – пилотная установка мощностью 500 т активированного угля в год. По данным ведущих зарубежных фирм-производителей активированных углей, цена аналогичных по качеству углей в зависимости от конъюнктуры, колеблется в пределах $1500–2500 за 1 тонну. В текущих условиях продукция может быть реализована на рынках Индии, Китая, Юго-Восточной Азии и России.

Ежегодная реализация всего 500 т при цене $2000 за тонну может принести предприятию около $1,0 млн выручки и частично решить проблемы сбыта пеллет для российских предприятий.

Валерий Матанцев

начальник Технологического отдела НИПИ «БИОТИН», эксперт ГУ РИНКЦЭ