Регулирование холодной липкости фанерных клеёв путём использования специальных наполнителей

Бюллетень Ассоциации «ЛЕСТЕХ» №13, 2023 г.

Одной из актуальных задач, возникающих при производстве фанеры марки ФК, является обеспечение качества холодной подпрессовки. Спецификой операции является то, что наборные пакеты не сразу попадают в горячий пресс. Имеет место их непродолжительное выстаивание, в ходе которого пакет может расслоиться и стать нетранспортабельным.

Источник публикации и ссылка для цитирования – А.А. Калашников. Регулирование холодной липкости фанерных клеёв путём использования специальных наполнителей // Древесные плиты: теория и практика: XXVI Всероссийская. науч.-практ. конф., 21–22 марта 2023 г. / Под. ред. А.А. Леоновича: – Санкт-Петербург: СПбГЛТУ, 2023. – С. 90–92.

Известно, что главным условием качественной подпрессовки является обеспечение высокой липкости используемого клея, которая, в свою очередь, обеспечивается использованием специальных наполнителей.

На сегодняшний день одними из самых распространённых наполнителей, обеспечивающим высокую липкость, являются лигносульфонаты – побочные продукты сульфитной варки в технологии целлюлозы. Существует гипотеза [1], согласно которой лигносульфонаты представляют собой лиофильные коллоидные частицы линейной формы, обладающие клеящей способностью, которая убывает в ряду NH4+ > Na+ > Ca2+ > Fe2+ > Al3+ > Fe3+. В связи с этим, наибольшее распространение в производстве фанеры получили лигносульфонаты аммония, натрия и кальция.

В производственных условиях важно сбалансировать свойства клея, чтобы не сорвать выполнение технологических операций и обеспечить требуемые физико-механические свойства фанеры. Использование лигносульфонатов не должно приводить к скоротечному высыханию клея, преждевременной желатинизации смолы, чрезмерному увеличению вязкости и тому подобному. В сочетании с применяемой на предприятии карбамидоформальдегидной смолой (КФС), использование лигносульфонатов не позволяло обеспечить все необходимые показатели клея: при низких расходах наполнителя неудовлетворительным было качество холодной подпрессовки, при высоких расходах – условная вязкость и жизнеспособность клея.

О качестве холодной подпрессовки судили через липкость клея, то есть показатель, определяющий формоустойчивость пакета в процессе выстаивания и транспортировки [2]. Применительно к фанере липкость определяли как время отхода краёв верхнего листа шпона от нижнего до не транспортируемого состояния, то есть отход края листа на 50–60 мм. Применительно к рассматриваемой промышленной линии было определено, что для штатного выполнения всех операций: сборка пакетов, холодная подпрессовка и горячее прессование – клей должен иметь липкость не менее 12 мин, поскольку именно в течение этого времени пакет должен сохранять формоустойчивость – пока идёт загрузка горячего пресса; жизнеспособность не менее 4 ч; условную вязкость не более 130 с. Несоблюдение какого-либо из этих показателей приводило к расслоению пакета, нарушению в работе клеевых насосов и клеенаносящих станков, разрушению клеевого слоя в ходе горячего прессования.

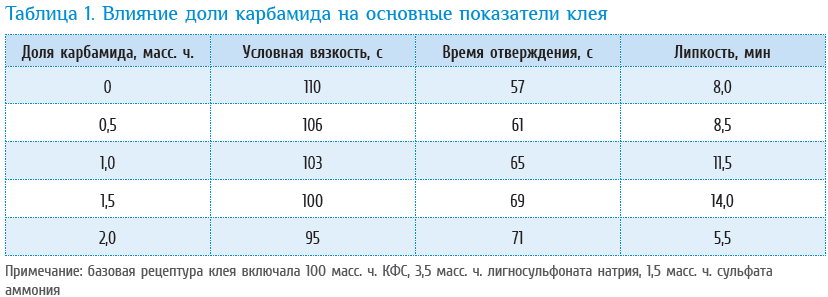

Сбалансировать свойства клея удалось при использовании карбамида, для подбора расхода которого были проведены промышленные испытания (табл. 1).

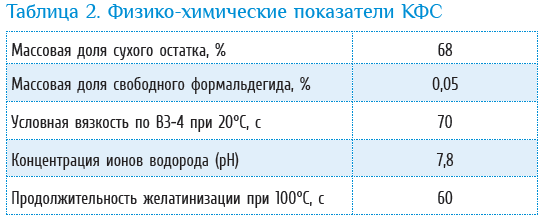

Клей готовили из КФС отечественного производства, имеющей следующие физико-химические показатели, табл. 2.

Испытание клеевых составов проводили в промышленных условиях. Холодную подпрессовку проводили в течение 14 мин при удельном давлении 1,2 МПа. Расход клея (намазка) составлял 130 г/м2.

Как видно из табл. 1, использование карбамида позволило повысить липкость клея – увеличение доли карбамида до 1,5 масс. ч. привело к росту липкости почти на 70%, что позволило добиться формоустойчивости пакета в течение 14 мин и обеспечить требуемое качество холодной подпрессовки. Дальнейшее увеличение расхода карбамида привело к резкому снижению липкости клея.

На фоне роста липкости незначительно снижалась вязкость клея и увеличивалось время его желатинизации, что положительно сказалось на жизнеспособности композиции. При доле карбамида 1,5 масс. ч., жизнеспособность составляла 4,5 ч, в то время как клей без карбамида терял текучесть за 3,0 ч. Таким образом, удалось решить проблему подсушки нижних листов пакета. Следует добавить, что при использовании отдельно от лигносульфоната натрия, карбамид не давал увеличения липкости клея, то есть можно предположить, что карбамид влияет скорее на лигносульфонаты, нежели на компоненты смолы.

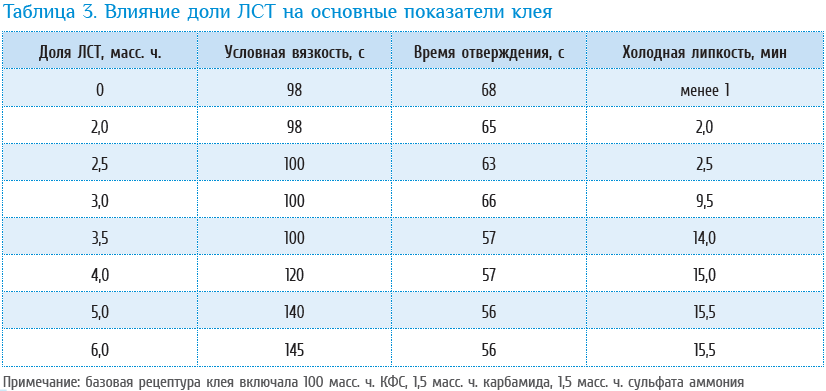

Отдельно необходимо отметить экономическую составляющую. Известно, что для снижения стоимости клея расход дешёвых наполнителей стремятся увеличить. Как следует из табл. 1 увеличение доли карбамида выше 1,5 масс. ч. невозможно, поэтому было принято решение увеличить долю лигносульфоната натрия (табл. 3).

Как видно из табл. 3, увеличением доли лигносульфоната натрия до 6 масс. ч. можно поднять липкость ещё на 10% (с 14,0 до 15,5%), однако при этом сильно увеличивается условная вязкость и снижается жизнеспособность клея. Использование более 4,0 масс. ч. лигносульфоната натрия приводит к быстрому подсыханию нижних листов шпона и ухудшению качества горячего прессования. Важным обстоятельством является то, что вся фанера, изготовленная по рецептурам, вытекающим из табл. 1 и 3, соответствует требованиям ГОСТ 3916.1–2018.

Таким образом, сочетание в рецептуре клея карбамида и лигносульфоната натрия позволяет обеспечить требуемое качество холодной подпрессовки фанеры марки ФК в заданных производственных условиях. Использование 4,0 масс. ч. лигносульфоната натрия и 1,5 масс. ч. карбамида приводит к липкости клея 14,0 мин без ухудшения остальных показателей клея, что позволяет решить все технологические задачи, возникающие при производстве в условиях конкретного предприятия.

Алексей Калашников

ООО «Парфинский фанерный комбинат»