Инновационные решения от «Завода Эко Технологий» успешно внедрены на заводе «Вологодский лес»

Бюллетень Ассоциации «ЛЕСТЕХ» №12, 2023 г.

Вологодское предприятие может служить примером того, как при грамотном управлении и диверсифицированном подходе к использованию всего объема заготавливаемого сырья – можно не только продолжать работу в лесопромышленном комплексе в одном из наиболее пострадавших от действия санкций регионов России, но и проводить модернизацию и увеличивать объемы производства. Несмотря на необходимость изменения рынков сбыта и сложности логистики – предприятие наращивает производственные мощности, а портфель заказов заполнен на 1,5-2 месяца вперед.

Компания представляет собой вертикально-интегрированное производство, осуществляющее полный цикл переработки древесины – начиная от процессов лесозаготовки, в объеме 350 тыс. м3 круглых лесоматериалов в год, и лесовосстановления и заканчивая отгрузкой готовой продукции с собственных терминалов, общей площадью более 30 га. Их пропускная способность достигает 4 тыс. м3 круглых лесоматериалов в день. Используются 3 железнодорожных тупика с возможностью погрузки до 60 вагонов в сутки.

Компания работает с 2009 г. В 2012 г. организовано первое лесопильное производство, которое в 2016 г. было перенесено на новую площадку и серьезно расширено. В 2019 г. компания запустила в Вологде фанерный завод «Вологодская фанера» и создала производство древесного угля. В 2020 г. реализован приоритетный инвестиционный проект в области освоения лесов по организации лесоперерабатывающего производства. В проект инвестировано около 1,8 млрд руб.

На трех производственных площадках, расположенных в Вологде, выпускаются: березовая фанера, пиломатериалы и строганые погонажные изделия из сосны, древесный березовый уголь, топливные брикеты из сосны и березы. Компания также осуществляет реализацию круглых лесоматериалов из осины. Диверсификация производства позволяет повысить эффективность использования лесосырьевой базы, а наличие на всех площадках участков производства биотоплива – обеспечивает комплексное использование всего объема поступающей древесины.

ЛЕСОПИЛЬНО-ДЕРЕВООБРАБАТЫВАЮЩИЙ ЗАВОД

Распиловка бревен выполняется на 3 горизонтальных ленточнопильных станках Wood-Mizer, ежегодно перерабатывающих до 48 тыс. м3 круглых лесоматериалов. На лесопильном участке организован склад сырья, вмещающий 3-4 тыс. м3 круглых лесоматериалов, что соответствует месячной производительности лесопильного оборудования.

Раскрой сырья осуществляется вразвал. Необрезные пиломатериалы перемещают на участок сушки и укладывают в сушильные пакеты. Кусковые отходы и горбыль измельчают в топливную щепу, которую подают в котельную для выработки тепловой энергии.

Сушка пиломатериалов осуществляется в конвективных камерах Muhlbock-Vanicek. На участке установлено 6 камер, 4 из которых имеют объем разовой загрузки 120, а еще 2 – 160 м3. Сушка осуществляется до влажности 8-12%, продолжительность цикла гидротермической обработки в среднем составляет 5-6 дней. Большая производительность сушильного участка позволяет не только обеспечить высушивание всего объема собственной пилопродукции, но и оказывать услуги по сушке древесины сторонним компаниям.

По окончании процесса сушки – пиломатериалы перемещают в производственные цеха, где происходит их выдержка перед механической обработкой для выравнивания влажности по объему сортиментов и предварительная сортировка по качеству.

Из пиломатериалов вырабатывают более 80 видов строганых погонажных изделий. Наиболее распространенные виды продукции: плинтусы и наличники.

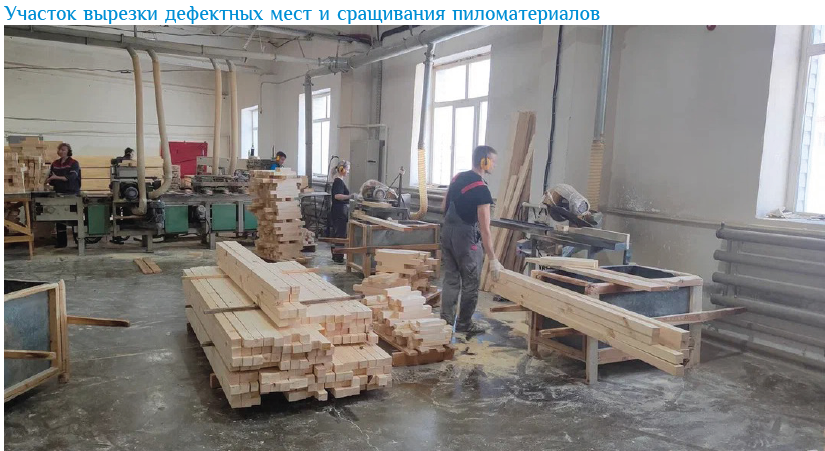

Сначала сухие необрезные пиломатериалы распиливают по ширине. Оператор многопильного станка Weinig выполняет базирование каждой доски, ориентируя ее относительно пил по критерию максимального объемного выхода. После выпиловки бруски калибруют на продольно-фрезерном станке и перемещают на участок оптимизации, где организовано 4 параллельных рабочих места. Операторы станков визуально оценивают качество брусков и вырезают недопустимые пороки и дефекты с помощью ручных маятниковых торцовочных пил. Готовые ламели сращивают по длине и передают к одному из двух продольных четырехсторонних продольно-фрезерных станков, на которых формируется профиль погонажных изделий.

По данным компании, ежегодно на участке изготавливается более 500 тыс. пог. м продукции, предназначенной для реализации на внутреннем рынке. Общая штатная численность работников лесопильно-деревообрабатывающего завода – 40 человек.

Ежемесячно на лесопильном участке формируется до 1200 плотных м3 горбыля и кусковых отходов естественной влажности, которые сжигают в собственной котельной предприятия. На заводе установлены два котла производства ПО «Теплоресурс», каждый из которых обеспечивает выработку 4 МВт тепловой энергии, используемой для обогрева помещений и сушки пиломатериалов. На деревообрабатывающем участке отходов уже значительно больше. Ежемесячный объем отходов – до 1800 м3. Отходы получаются разных видов: рейки с корой, обрезки пиломатериалов, стружка и опилки. Влажность отходов – 8-12%, общая масса – около 800 т, что при их переработке в круглосуточном режиме эквивалентно 1 т в час.

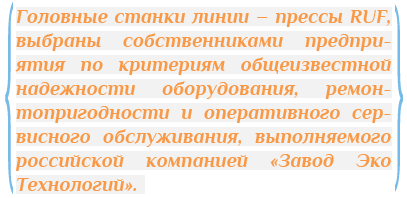

Оптимальным способом переработки сухих отходов лесопильно-деревообрабатывающих предприятий является их брикетирование. Технология изготовления топливных брикетов RUF хорошо известна собственникам предприятия. В компании «Вологодский лес» первый брикетный пресс появился еще в 2012 г. Поскольку оборудование хорошо себя зарекомендовало, а выпускаемые брикеты востребованы на экспортном и внутреннем рынках – для переработки отходов на новом предприятии было решено также использовать прессы RUF, докупив в пару к имеющемуся еще одну установку, обеспечив возможность переработки всего объема отходов.

Опилки и стружка перемещаются на участок брикетирования по системе аспирации. Кусковые отходы предварительно измельчаются с помощью рубительной машины Vecoplan. Подготовленные древесные частицы брикетируют в 2 прессах RUF, изготавливающих 1 т брикетов в час. Участок брикетирования обслуживается 2 операторами, задачей которых является упаковка готовой продукции.

С ростом производительности предприятия, на участке могут быть размещены еще один или два пресса, работу которых легко согласовать с уже имеющимся оборудованием, а системы пневмотранспорта, для наращивания производительности имеющейся системы, могут быть изготовлены компанией Timsan, являющейся партнером компании «Завод Эко Технологий», представляющей интересы компании RUF в России.

До 2022 г. большая часть выпускаемых брикетов поставлялась на экспортные рынки. При разрушении торговых связей с европейскими партнерами, производительность предприятия в целом снизилась в два раза и на февраль 2023 г. объем производства брикетов находился на уровне 350 т в месяц. Нельзя не отметить, что собственники компании смогли оперативно переориентировать поставки брикетов на внутренний рынок и объемы их производства растут с каждым месяцем.

Отгрузка готовой продукции осуществляется в объеме от 1 поддона, на котором помещается 96 упаковок брикетов по 10 кг в каждой. Партии отгрузки такого небольшого объема позволяют наладить эффективную работу с частными покупателями. По желанию заказчиков, брикеты RUF могут быть упакованы в брендированную пленку с заданным логотипом.

ВОЛОГОДСКАЯ ФАНЕРА

Несмотря на совокупное снижение объемов производства фанеры в России, в 2022 г. Вологодская компания, благодаря отличной работе менеджмента, не только сохранила объемы производства продукции, но и продолжает строительство нового цеха по производству большеформатной фанеры.

На заводе ежемесячно перерабатывается около 10 тыс. м3 фанерных бревен, обеспечивая выпуск 3,8 тыс. м3 фанеры. Поступающие кряжи имеют длину 5,8 м. Средний диаметр сырья – 22 см. Формат выпускаемой фанеры – 1525 х 1525 мм, толщиной от 3 мм.

Для обеспечения бесперебойной работы предприятия организованы две площадки для хранения сырья, на которых может быть размещено до 20 тыс. м3 круглых лесоматериалов.

Процесс производства фанеры начинают с проварки фанерных бревен, осуществляемой путем выдерживания кряжей в бассейнах с горячей водой в течение 12 ч, до достижения температуры в центре сортиментов равной 40оС.

Прогретые бревна раскряжевывают по длине и передают чураки для лущения на один из двух станков ЛУ 17, производства компании «Пролетарская свобода». На оборудовании той же компании выполняется рубка и разделение шпона на две стопы по критерию его влажности. Среднесменная производительность участка лущения составляет 120 м3 шпона.

Сушку шпона до влажности 6-8% выполняют в трех сушильных камерах: термомасляной, китайского производства, и двух газовоздушных, производства компаний «Пролетарская свобода» и «Станкострой».

Ребросклеивание шпона проводят на станке Hashimoto, ежесменно возвращая до 6 м3 шпона в производственный процесс. Починку шпона производят на шпонопочиночном станке компании «Пролетарская свобода».

Для склеивания фанеры на предприятии используют российскую фенолоформальдегидную смолу, поставляемую компанией «Акрон». Смолу смешивают с каолином и лигносульфонатом непосредственно в производственном цехе по мере необходимости. После нанесения связующего – листы шпона перемещают на участок холодной подпрессовки, после чего подают в один из трех горячих термомасляных прессов китайского производства. Склеивание фанеры производится при температуре 110-125оС и давлении 19 МПа. Время прессования – от 10 до 15 мин, в зависимости от толщины фанеры.

После склеивания фанеру охлаждают не менее 12 часов, а затем шлифуют на станке Qing Dao Sheng Fu и выполняют обрезку по формату на станке производства компании «Пролетарская свобода».

Большую часть выпускаемой фанеры поставляют на экспортные рынки, преимущественно в Египет и Турцию. Обеспеченность предприятия заказами – на 1 месяц вперед.

На заводе полным ходом идет строительство новой линии производства фанеры форматом 1330 х 2600 мм. Основное оборудование изготовлено компаниями Angelo Cremona и Takayama и уже находится на предприятии. Для лущения шпона приобретен бесшпиндельный станок бразильской компании Fezer.

Для обеспечения предприятия энергией на заводе установлено сразу 5 котельных агрегатов и два теплогенератора.

Наибольшее количество тепла расходуется при прогреве чураков и в процессах сушки шпона и прессования фанеры. Для выработки энергии, необходимой для проведения указанных процессов, установлены два термомасляных котла производства Уральского Завода «Нейтрон», мощностью 5 МВт. Теплоносителем служит диатермическое масло. Выработка тепловой энергии для обогрева помещений и горячего водоснабжения осуществляется в твердотопливном котле Uniconfort.

В 2022 г. на предприятии были установлены два новых твёрдотопливных термомасляных котла производства ПО «Теплоресурс». Первый котел, имеющий мощность 5 МВт, заменит котлы «Нейтрон». Они, впрочем, останутся на предприятии и будут использоваться во время проведения регламентных профилактических работ на новом оборудовании, обеспечивая безостановочную работу производства. Второй котел ПО «Теплоресурс», мощностью 6 МВт предназначен для обеспечения теплом строящейся линии по выпуску большеформатной фанеры. Оба котла оснащены теплообменниками с рекуператорами, что обеспечивает дополнительную выработку тепловой энергии, по 1 МВт на каждом агрегате. При запуске нового фанерного цеха и выходе на производственную мощность – два новых котла полностью обеспечат энергией все производство. В качестве теплоносителя в котлах используется термомасло «Термолан», разогреваемое до температуры 230оС.

В производстве фанеры образуется большое количество отходов. Их ежемесячный объем достигает 7200 плотных м3, а структура отходов весьма неоднородна – торцовые отрезки бревен, кора, шпон-рванина, карандаши, шлифовальная пыль и обрезки фанеры. Около 1400 м3 карандашей диаметром 70 мм, получаемых при лущении, используются для производства древесного угля на отдельной производственной площадке. Часть отходов утилизируется в котельной для выработки энергии. Несмотря на внушительный состав котельного оборудования, потребляющего порядка 1800 м3 древесных отходов ежемесячно, которые необходимо перерабатывать в востребованную продукцию.

До начала запуска участка брикетирования предприятие реализовывало топливную щепу соседним заводам, а невостребованные отходы вывозились на полигоны ТБО, что не приносило прибыли и отвлекало ресурсы от основного производства. С запуском на предприятии линии полного цикла по производству брикетов – ситуация кардинально изменилась. Технология переработки отходов в востребованную продукцию реализована настолько эффективно, что иногда даже наблюдается дефицит сырья, закрываемый поставками с других производственных площадок компании.

Каждый месяц на предприятии генерируется 4000 м3, то есть около 2 млн кг древесных отходов. При оценке параметров сырья для выбора принципиальной технологии производства биотоплива – это эквивалентно 3,3 т в час при круглосуточной работе биотопливного участка. Как правило, если исходить только из объемов производства, в подобных случаях рекомендуется применять пеллетные установки, но, поскольку состав отходов весьма разнообразен, и вместе с древесиной на участок поступает большое количество коры – перерабатывать их в пеллеты практически невозможно. Экономически целесообразным способом переработки разнородных отходов является организация выпуска топливных брикетов, но традиционные схемы их изготовления, как правило, подразумевают использование от 1 до 4 гидравлических прессов, то есть всего от 0,5 до 2 т в час, что является недостаточным для нужд действующего фанерного производства. При увеличении количества отдельно стоящих или попарно установленных с упаковочными участками прессов, – существенно увеличивается потребность в количестве работающих, которых еще необходимо найти и привлечь на предприятие. Нельзя также забывать, что при большом количестве ручного труда не только неоправданно растет фонд оплаты труда, но и снижается выработка на одного рабочего, что обусловлено неизбежными накладками друг на друга невынужденных простоев при ручной упаковке и укладке брикетов на поддоны и последующим образованием очереди при перемещении готовой продукции на склад.

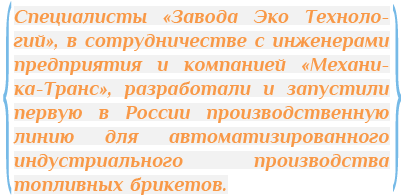

Создание участка производства биотоплива, полностью соответствующее изначальному проекту, было закончено в январе 2023 г., Производственный процесс выстроен в виде конвейерного производства, которое как по степени автоматизации, так и по объемам готовой продукции, существенно расширяет диапазон возможного использования гидравлических прессов RUF, создавая конкуренцию пеллетным линиям в ранее почти не рассматриваемом для брикетных линий диапазоне производительности на уровне 2-4 т готовой продукции в час.

Кусковые отходы основного производства, вместе с корой, измельчают в двух рубительных машинах китайского и бразильского производства. Далее с помощью дисковых сепараторов, из общего потока исключают крупномерную щепу, используемую в качестве топлива для теплогенераторов брикетной линии. Отходы, предназначенные для последующего брикетирования, накапливают в бункерах, емкостью 180 м3. Древесные частицы измельчают с помощью молотковой дробилки, имеющей запас по производительности до 6 т в час, и высушивают в двух сушильных барабанах, получающих энергию от двух теплогенераторов, суммарной мощностью 3 МВт.

Сухие частицы доизмельчают и перемещают в накопительные бункеры, емкостью 200 м3, где к ним подмешивается шлифовальная пыль, в объеме до 1,5 м3 в смену.

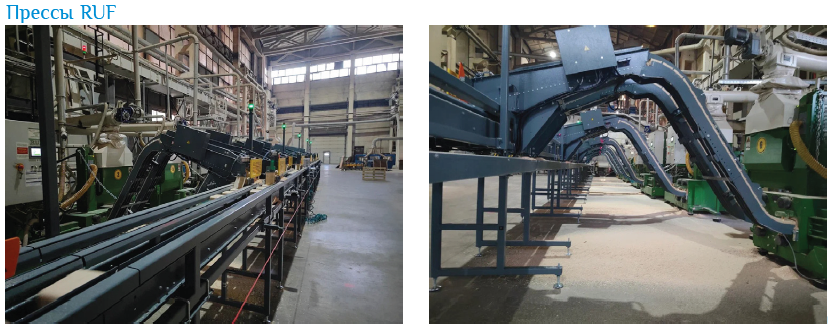

Брикетирование выполняется на автоматической линии, основу которой составляют 6 параллельно установленных прессов RUF. Прессы могут работать независимо друг от друга, позволяя эффективно изменять производительность участка в зависимости от объема поступающих отходов. Сформированные брикеты по транспортеру перемещают к упаковочному станку Strojplast, где осуществляют их упаковку и запаивание в полиэтиленовую пленку.

В каждом готовом пакете – 12 брикетов совокупной массой 10 кг. Упакованная продукция укладывается на одно из двух подстопных мест роботом производства компании Kuka. На наполнение одного поддона затрачивается около 10 мин, которых вполне достаточно единственному обслуживающему линию оператору для перемещения поддонов с готовой продукцией на упаковочный стенд Robopac.

Разработка отдельного инженерного решения, комплексной линии транспортировки, упаковки и укладки брикетов, позволила существенно снизить потребность в персонале и повысить производительность участка. Линия объединяет все установленные пресса, имеет запас по производительности, работает в круглосуточном режиме и заменяет 6 рабочих в 4 сменах, то есть выполняет работу 24 человек, труд которых используется на других участках. Прогнозируемый срок возврата инвестиции, только за счет снижения фонда оплаты труда и без учета роста производительности участка за счет исключения случайных простоев, – составит менее 3 лет. Запуск комплексной линии транспортировки, упаковки и укладки брикетов в промышленную эксплуатацию состоялся в январе 2023 г. Проектирование линии, монтаж и запуск оборудования в эксплуатацию выполнены компанией «Завод Эко Технологий». Нельзя не отметить, что компания постоянно расширяет сферы деятельности и в случае последующего расширения производства сможет не только поставить и ввести в эксплуатацию дополнительные прессы RUF, но и укомплектовать предприятие высокотехнологичным оборудованием для измельчения древесины, предложить проектирование и поставку комплексных аспирационных систем и даже, совместно со своим партнером – компанией Timsan, изготовить котельное оборудование.

Создание автоматизированной линии брикетирования древесины позволило не только решить проблему с переработкой отходов, но и существенно повысить экономическую эффективность завода. Общая производительность линии достигает 80 т в сутки и ограничена только объемами поступающего сырья. Изготавливаемые брикеты сертифицированы по системе FSC, кроме того, с установленной периодичностью производится контроль параметров брикетов в сторонних лабораториях.

Брикеты RUF известны и хорошо востребованы как внутри страны, так и на внешних рынках, и на момент нашего посещения предприятия – 8 т брикетов, находившихся на складе, были уже проданы и ожидали отгрузки. В планах компании – дальнейшая работа над повышением экономической эффективности участка брикетирования. Собственники компании планируют приобрести окорочный станок Nicholson, что позволит изготавливать белые брикеты из древесины без коры, что повысит маржинальность продукции.

Не исключено, что в ближайшем будущем компания «Вологодский лес» еще больше увеличит объем производства биотоплива. Невзирая на все сложности работы лесопромышленных предприятий в текущих условиях, планы компании по строительству участка по выпуску клееного бруса, для производства которого уже приобретены и находятся на заводе 2 линии Weinmann, и завода ОСП – остаются неизменными. Анонсирования запуска этих проектов, а вместе с ними и создания новых биотопливных участков, можно ожидать уже в ближайшей перспективе.

Александр Тамби

Ассоциация «ЛЕСТЕХ», д.т.н., проф. АГАТУ

В числе экспертов Ассоциации: