Аспекты изготовления древесноволокнистых плит без использования синтетических смол

Бюллетень Ассоциации «ЛЕСТЕХ» №11, 2023 г.

Источник публикации – Иванов Д.В., Рябинков А.А., Орехов Е.В. Аспекты изготовления древесноволокнистых плит без использования синтетических смол // Древесные плиты и фанера: теория и практика:

Всерос. науч.-практ. конф., 17–18 марта 2021 г. – СПб.: ПОЛИТЕХПРЕСС, 2021 – С. 79-86.

В основе современных технологий древесных композиционных материалов лежит использование в качестве основного компонента связующих синтетических формальдегидсодержащих смол, таких как карбамидо-, меламинокарбамидо- и фенолформальдегидные смолы (соответственно КФС, МКФС и ФФС). Связующие из формальдегидсодержащих смол (особенно из аминосмол) отвечают практически всем требованиям технологий, имеют невысокую стоимость и прекрасно освоены в производстве. Вместе с тем, практически неустранимым недостатком, заложенным в их природе, является токсичность, обусловленная наличием в рецептуре формальдегида.

За счет наличия формальдегида опасными являются как синтез смол и процесс изготовления древесных плит (формальдегид, являясь побочным продуктом поликонденсации, выделяется в цеховую зону в процессе горячего прессования), так и эксплуатация готовых изделий. Хотя уже разработано множество способов снижения токсичности древесных плит – поиск новых связующих, которые позволят полностью решить все проблемы экологической (химической) безопасности, все еще продолжается.

В качестве альтернативных смол известны полиметилендифенилдиизоцианаты и минеральные связующие на основе жидкого стекла [2]. Большой интерес представляют многочисленные продукты переработки растительного сырья [17]. Выделяют смолы из танинов [18], препаратов лигнина, продуктов взаимодействия сахарозы и лимонной кислоты [20], белковых продуктов [21]. Близкими по свойствам к формальдегидсодержащим смолам (главным образом из-за термореактивности) обладают смолы гемицеллюлозные фурфурольные (СГФ), получаемые в ходе гидролиза растительного сырья с последующей дегидратацией моносахаридов [11].

Опыт использования смол из растительного сырья (особенно СГФ) интересен тем, что показывает способность природных соединений обеспечивать связывание частиц древесного наполнителя. Привлекательна идея отказа от синтетических связующих с целью использования химического потенциала древесины. В пособии [16] раскрывается технология изготовления древесных пластиков из берёзовых опилок; известны исследования [5, 6], показывающие возможность увеличить химическую активность компонентов клеточной стенки в сосновой древесине. Тем не менее, из-за жёстких режимов прессования опыт изготовления древесных пластиков на сегодняшний день представляет интерес только для исследователей и не может иметь практической ценности для производителей древесных плит. Очевидна низкая пригодность крупных древесных частиц (опилок и стружки) к химическому связыванию. Однако техническое древесное волокно – наполнитель, используемый для формирования древесноволокнистых плит сухого и мокрого способов производства (ДВП(с) и ДВП(м) соответственно) обладает рядом особенностей, позволяющих использовать потенциал его химического состава.

1. При получении волокна (в ходе гидротермической обработки щепы при 170...190°С и последующего размола) увеличивается химическая активность компонентов древесины. Образуются низкомолекулярные фрагменты лигнина с новыми функциональными группами и активными центрами (главным образом, α-положение пропановой цепи и 5 атом ароматического кольца), снижается значение pH волокна за счёт образования из сложных эфиров уксусной и муравьиной кислот, идёт частичный гидролиз гемицеллюлоз.

2. Техническое древесное волокно обладает сравнительно развитой удельной поверхностью; 1 г волокна имеет поверхность 0,075...0,200 м2, в то время как 1 г стружки толщиной 0,16 мм имеет поверхность 0,035 м2 [13].

3. Волокно обладает повышенной пластичностью, что увеличивает контактную поверхность между частицами наполнителя.

В совокупности все перечисленные достоинства обеспечивают развитую внешнюю поверхность волокон, их способность к тесному контакту между собой в ходе горячего прессования и химическому взаимодействию между компонентами клеточных стенок. Известно, что изготавливать ДВП(м) можно без применения синтетических смол [13], а используемая в некоторых случаях ФФС служит не столько как связующее, сколько как упрочняющая добавка.

Согласно современным представлениям о межволоконном взаимодействии [7, 8, 14], в ходе горячего прессования и последующей термообработки ДВП идут конкурирующие реакции деструкции и конденсации лигнина с образованием сшитой сетчатой структуры, связывающей частицы древесного наполнителя (появляются новые связи α–O–4 и α–5). Также лигнин, являясь химически активным и доступным компонентом, способен взаимодействовать с экстрактивными веществами и продуктами деструкции моносахаридов, которые, в таком случае, выступают как сшивающие агенты.

По сравнению с остальными видами древесных плит ДВП(м) являются уникальным материалом, где древесина выполняет функции как наполнителя, так и связующего; при этом целлюлоза играет роль армирующего компонента, а лигнин, сшитый экстрактивными веществами и продуктами разложения гемицеллюлоз, выполняет функции матрицы. Основным недостатком мокрого способа является низкая технологичность производства, проявляющаяся в малой производительности линий, образовании большого количества сточных вод, жёстких режимах горячего прессования, необходимости сложной послепрессовой обработки (термообработка, увлажнение) и т.д.

При производстве ДВП(с) решены почти все технологические проблемы мокрого способа, что делает его более привлекательным в современных реалиях. Для сухого способа характерна низкая влажность древесноволокнистого ковра и малая продолжительность горячего прессования; кроме того, отсутствует стадия термообработки готовых плит.

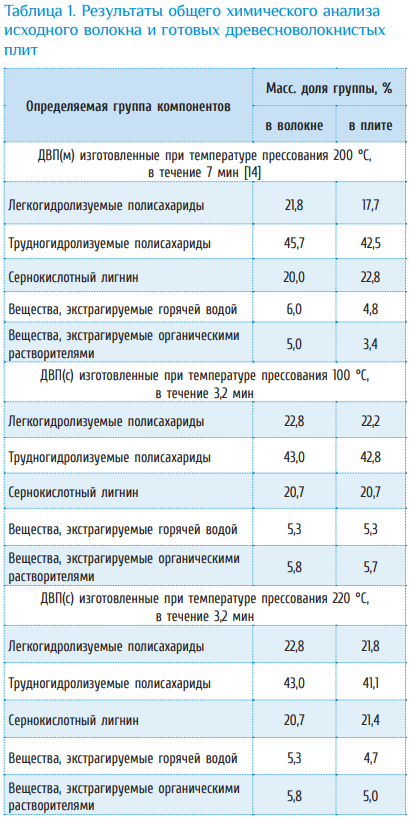

В целях предварительной оценки превращений, протекающих при горячем прессовании ДВП(с) исследовали образцы, изготовленные при моделировании условий внутреннего и наружных слоёв. Для модели внутреннего слоя изготавливали плиты расчётной плотностью 600 кг/м3 при температуре 100°С; для модели наружных слоёв расчётная плотность образцов составляла 850 кг/м3, температура 220°С. Горячее прессование проводили в течение 3,2 мин, что составляет 0,2 мин/мм для плит толщиной 16 мм. Толщина моделей составляла 3,2 мм. Связующее и гидрофобные добавки не использовали.

Проводили общий химический анализ исходного технического волокна и измельчённых моделей. Определяли основные группы компонентов древесины по известным методикам [10]. В табл. 1 приведены результаты анализа в сравнении с аналогичными результатами по ДВП(м), полученными в работе [14].

Хотя общий химический анализ не раскрывает роль какого-либо компонента в образовании плиты и даёт только самое общее представление об изменениях химического состава, даже он показывает, что глубина превращении при прессовании ДВП(с) значительно меньше, чем при прессовании ДВП(м). С одной стороны видны одни и те же зависимости: уменьшение содержания полисахаридов и экстрактивных веществ, увеличение содержания лигнина. С другой стороны, изменения массовых долей компонентов при прессовании ДВП(с) незначительные. В условиях внутреннего слоя превращения почти не заметны; можно сказать, что по механизму образования ДВП(с) ближе к древесностружечным плитам, чем к ДВП(м).

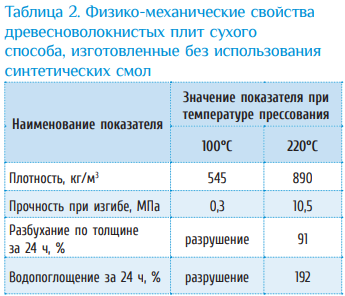

Для оценки влияния зафиксированных превращений на физико-механические свойства изготовленных моделей определяли предел прочности при изгибе согласно ГОСТ 10635–88, а также плотность, разбухание и водопоглощение по ГОСТ 10634–88. Результаты испытаний сведены в табл. 2.

Согласно данным табл. 2 образцы, изготовленные при температуре внутреннего слоя, способны только держать форму и не могут сопротивляться никаким внешним воздействиям. Модели наружных слоёв, хоть и не соответствуют требованиям ни одного стандарта, выдерживают испытания в воде, что говорит об образовании новых водостойких связей. Тем не менее, очевидно, что имеющиеся превращения требуется усилить.

В работе [4] изготавливали древесноволокнистые плиты высокой плотности HDF без синтетического связующего; полученные образцы обладали требуемыми физико-механическими свойствами благодаря предварительному увлажнению ковра до абсолютной влажности 110...250% и увеличению продолжительности прессования до 2-4 мин/мм. Перспективным представляется способ использования би- и полифункциональных соединений для усиления межволоконного взаимодействия (по отношению к волокну такие соединения выступают как модификаторы). В авторском свидетельстве [1] показана способность уреидов дикарбоновых кислот заменить в рецептуре ДВП синтетические смолы. В пособии [9] сообщается о способности антипиренов со сложным составом, таких как КМ и ФКМ вступать во взаимодействие с компонентами клеточных стенок. Известны работы, где вместо синтетических смол волокно обрабатывали препаратами лигнина [19]. Высоких показателей ДВП(с) удалось добиться при пропитке плит модифицированными ВЖК талового масла [15].

Практически во всех перечисленных случаях исследовали ДВП мокрого или полусухого способа производства, горячее прессование проводили при жёстких режимах, а также использовали термообработку готовых плит. В ходе работы с би- и полифункциональными соединениями мы исходили из необходимости изготовления ДВП с минимальными изменениями существующей технологии. На техническое древесное волокно путём пневматического диспергирования наносили водные растворы модификаторов концентрацией 50%. Обработанное волокно перед прессованием высушивали до влажности 7...10%; термообработку готовых плит не проводили.

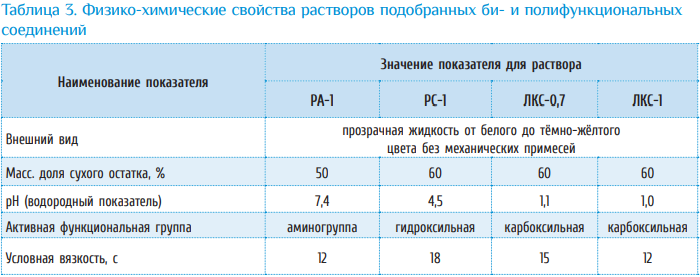

Подобранные нами модификаторы (табл. 3) хорошо растворяются в воде, не требуют предварительного химического или физико-химического модифицирования и совместимы с организмом человека.

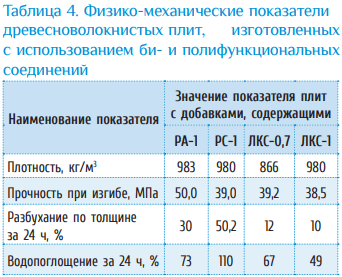

Изготавливали HDF толщиной 3,2 мм при температуре греющих плит пресса 220°С в течение 1 мин/мм толщины. Гидрофобные добавки не использовали. Результаты физико-механических испытаний представлены в табл. 4.

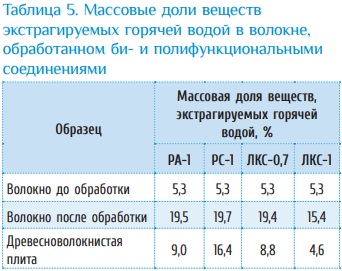

О превращениях модификаторов свидетельствует изменение содержания водорастворимых веществ в обработанном волокне и готовых плитах (табл. 5).

Данные табл. 4 и 5 показывают, что с использованием би- и полифункциональных соединений можно изготавливать HDF, соответствующие требованиям современных стандартов, не используя термообработку готовых плит. Плиты, изготовленные с использованием растворов ЛКС-1,0 и ЛКС-0,7 по физико-механическим показателям не уступают даже твёрдым ДВП(м) группы Б (согласно ГОСТ 4598–2018). Отдельное внимание следует обратить на высокую водостойкость HDF; принимая во внимание отсутствие в рецептуре плит парафина, можно сделать вывод о придании плитам гидрофобности за счёт превращений компонентов древесины, которые были значительно усилены вводимыми добавками. Кроме того, все изготовленные образцы имели содержание формальдегида не более 0,5 мг/100 г абс. сух плиты, что соответствует даже самым жёстким современным требованиям.

Основным недостатком предложенного способа остаётся продолжительное время горячего прессования. На рисунке представлены показатели HDF толщиной 3,2 мм с содержанием абс. сух. ЛКС-0,7 15 %, изготовленных при температуре греющих плит пресса 220 °С.

Прочность и водостойкость образцов, в пределах требований к марке ТСН-30 [3], может быть достигнута при удельном времени не менее 0,55 мин/мм толщины, что по-прежнему превышает продолжительность прессования при изготовлении плит из КФС. Хотя нам удалось значительно приблизиться к технологическим режимам, адаптированным под отверждение аминосмол, оптимальный результат (удельная продолжительность прессования 0,1...0,2 мин/мм) по-прежнему остаётся недостижим.

Таким образом, используя би- и полифункциональные соединения вместо синтетических смол можно изготавливать древесноволокнистые плиты сухого способа с минимальными отклонениями от существующей технологии. Для получения продукции, соответствующей требованиям существующих стандартов, требуется увеличить продолжительность горячего прессования до 0,55 мин/мм толщины. При этом готовые материалы не имеют токсичности (содержание формальдегида не более 0,5 мг/100 г абс. сух. плиты) и обладают высокой водостойкостью.

Даниил Иванов

Андрей Рябинков

Евгений Орехов

Санкт-Петербургский государственный лесотехнический университет им. С.М. Кирова

Список использованной литературы