Концепция создания современного отечественного производства оборудования для оснащения крупных лесопильных предприятий на базе стандартных технологических узлов

Бюллетень Ассоциации «ЛЕСТЕХ» №11, 2023 г.

Источник публикации – Тамби А. А. Концепция создания современного отечественного производства оборудования для оснащения крупных лесопильных предприятий на базе стандартных технологических узлов / А. А. Тамби, В. Л. Швец // Вестник АГАТУ. – 2022.– № 4(8). – С. 106-115.

Лесопильная отрасль испытывает негативное воздействие западных санкций (5 и 8 санкционные пакеты ЕС), в результате которого приостановлены многие приоритетные проекты в области освоения лесов. Причины – запрет экспорта продукции по 44 коду ТНВЭД и невозможность получения технологического оборудования. Разработанная Ассоциацией «ЛЕСТЕХ» концепция лесопильного производства на базе стандартных технологических узлов подразумевает проектирование и производство ограниченного ассортимента типовых локализованных лесопильных линий различной мощности.

ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ЛЕСОПИЛЬНОМУ ОБОРУДОВАНИЮ ДЛЯ СРЕДНИХ И КРУПНЫХ ПРЕДПРИЯТИЙ

По экспертной оценке, все средние и крупные лесопильные предприятия или цеха в России могут быть разделены на две категории, где критерием разделения будут являться размерно-качественные характеристики распиливаемых пиловочных бревен.

1) Высокоскоростная лесопильная линия для переработки тонкомерного пиловочного и балансового сырья, диаметром в вершине 100-180 мм, характеризующегося неправильной формой, в первую очередь кривизной и эллиптичностью, производительностью до 300 тыс. м3 бревен в год. Оборудование этого типа локализировано в России и производится в г. Санкт-Петербург. Технология и производство является результатом реверс-инжиниринга финского оборудования, адаптированного к Российским условиям производства.

2) Лесопильная линия средней производительности для распиловки сырья средних диаметров, с вершинным диаметром пиловочных бревен - 180–420 мм, обеспечивающая раскрой от 300 до 500 тыс. м3 и более бревен в год (в зависимости от среднего диаметра сырья на экономически доступном расстоянии вывозки древесины). В этом диапазоне производительности состав лесопильной линии, как правило, полностью идентичен, а оборудование конструктивно отличается только по мощности двигателей и соответствующему усилению несущих и транспортных узлов, жесткость которых зависит от интенсивности поступления и веса распиливаемых сортиментов.

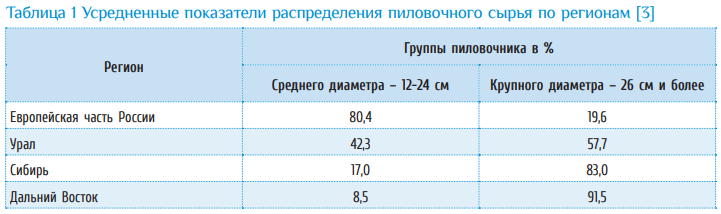

Пиловочные бревна с вершинным диаметром в диапазоне 180-420 мм соответствуют размерным характеристикам большей части деловых круглых лесоматериалов, выпиливаемых из хлыстов, получаемых при заготовке зрелой древесины [1, 2]. Приведенный диапазон пиловочного сырья наиболее характерен для Сибирского и Дальневосточного федеральных округов, табл. 1.

Распиловка бревен в диапазоне 180-420 мм по вершинному диаметру является оптимальной по критерию эффективной переработки лесосырьевой базы, поскольку объем расчетной лесосеки, для полной загрузки завода производственной мощностью 300-500 тыс. м3 бревен в год, в данном случае составляет около 1 млн м3 круглых лесоматериалов в год.

Доля пиловочных бревен больших и меньших диаметров, при среднем диаметре заготавливаемого пиловочного сырья, например, 22 см, составляет 9,87% для бревен диаметром до 18 см и 3% для бревен диаметром свыше 42 см. Таким образом, лесопильные линии в принятом нами соотношении диаметров, покрывают возможность переработки до 87,13% от объема заготавливаемой пиловочной древесины. Данные приведены в табл. 2.

При объемах переработки пиловочного сырья 300-500 тыс. м3 бревен в год – отходы лесопиления могут эффективно использоваться в качестве сырья для плитных и целлюлозно-бумажных предприятий. При отсутствии на экономически доступном расстоянии ЦБК, рационально рассматривать создание лесопромышленных кластеров, включая, например, в приоритетные проекты освоения лесов обязанности компаний создавать плитные и пеллетные цеха для переработки отходов, которые могут быть выполнены на базе отечественного оборудования или при поставке станков из дружественных стран [4-6].

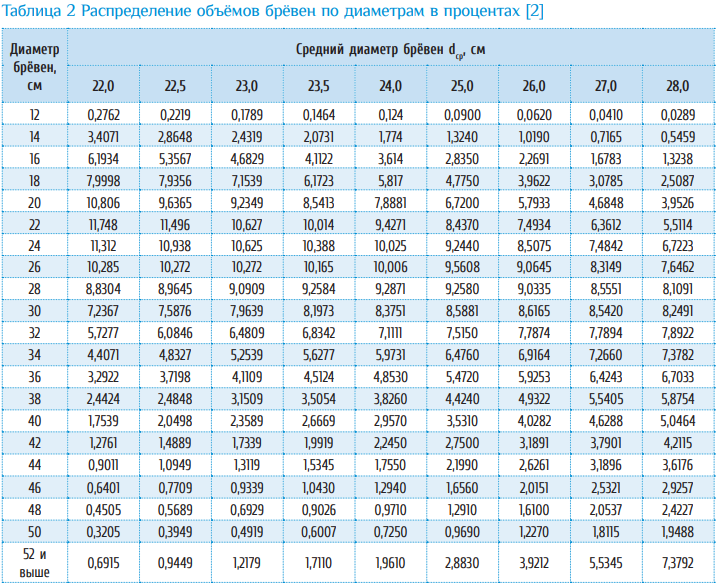

Нельзя не отметить, что в условиях низкой численности трудоспособного населения в лесной местности, там, где планируется создание лесопильных заводов средней и большой производственной мощности, а также принимая во внимание тенденцию к сокращению трудоспособного населения в России в целом в ближайшей перспективе, рис. 1, ориентация на создание лесопильных предприятий, скомпонованных из нескольких отдельных цехов, работающих на базе механизированных станков проходного типа со скоростями подачи до 30 м/мин – нерационально как по критериям эффективности использования сырья, так и исходя из сложностей с комплектацией штата сотрудников в долгосрочной перспективе.

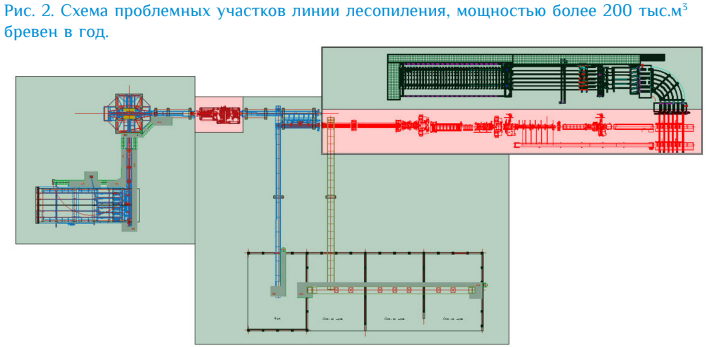

По состоянию на 2022 г. – практически все лесопильное оборудование для крупных лесопильных компаний в России произведено 6-ю ведущими европейскими поставщиками, каждый из которых использует свою компонентную базу, включая электронные компоненты [8]. Представительства и производства этих поставщиков находятся в Европе и отказались поставлять оборудование на российский рынок. Список ведущих поставщиков лесопильного оборудования: Linck GmbH и EWD GmbH (Германия, EWD принадлежит Linck), USNR (США, в Европе поставляет шведское подразделение, оно же выпускает окорочные станки Cambio), AriVislanda AB (Швеция), Veisto Oy (бренд HewSaw, Финляндия), SAB GmbH (Германия), – таким образом, наиболее уязвимые участки новых лесопильных предприятий – окорка круглых лесоматериалов и высокоскоростные автоматизированные лесопильные линии с оптимизацией раскроя бревен. Схематично эти участки приведены на рис. 2.

НЕОБХОДИМОСТЬ СТАНДАРТИЗАЦИИ

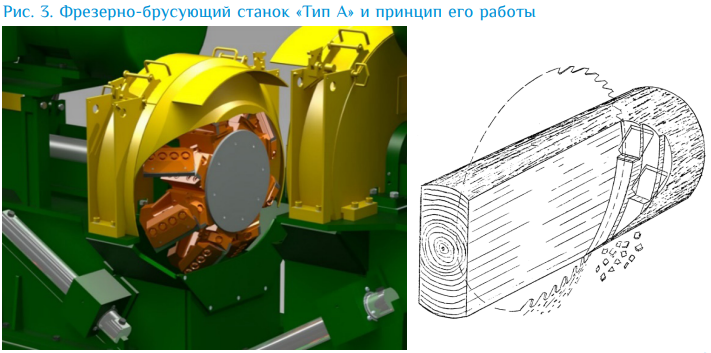

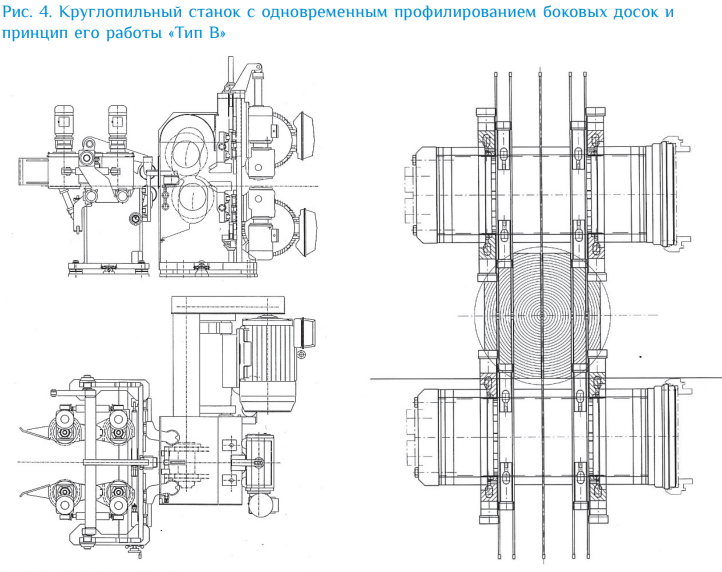

Необходимые для развития лесопильной промышленности стандартизированные лесопильные линии для распиловки бревен с вершинными диаметрами в диапазоне 180-420 мм могут быть созданы на базе двух стандартизированных лесопильных станков и нескольких стандартных типов транспортеров. Специалистами Инженерного центра Ассоциации «ЛЕСТЕХ» определены принципиальные схемы предлагаемого оборудования, рис. 3 и 4:

1) Стандартный фрезерно-брусующий станок, перекрывающий весь установленный диапазон бревен - 180-420 мм (Тип А), рис. 3. Является стандартным узлом лесопильной линии любого производителя.

2) Стандартный круглопильный станок с одновременным фрезерованием кромок боковых пиломатериалов, перекрывающий весь установленный диапазон бревен - 180-420 мм. На российский рынок европейскими компаниями было поставлено более 11 единиц подобного оборудования, которое прекрасно себя зарекомендовало в работе как надежное и неприхотливое в эксплуатации (Тип В), рис. 4.

Для их эффективной работы потребуется создание отечественных роторных окорочных станков в двух модификациях, отличиями модификаций будет являться разная мощность двигателя, также зависящая от размерно-качественных характеристик сырья и необходимой скорости подачи оборудования. Расходные части для подобных шведских и финских станков уже успешно выпускаются в России. В этом случае время на проектирование и создание опытных станков может быть существенно снижено до 1-2 лет, используя опыт ведущих европейских компаний производителей, но с заменой максимально возможного количества компонентов на российские – например, гидроцилиндров, гидростанций, пневматики и т.д.).

Такое решение позволит в будущем полностью отказаться от импортного оборудования и не зависеть от поставки запасных и расходных частей.

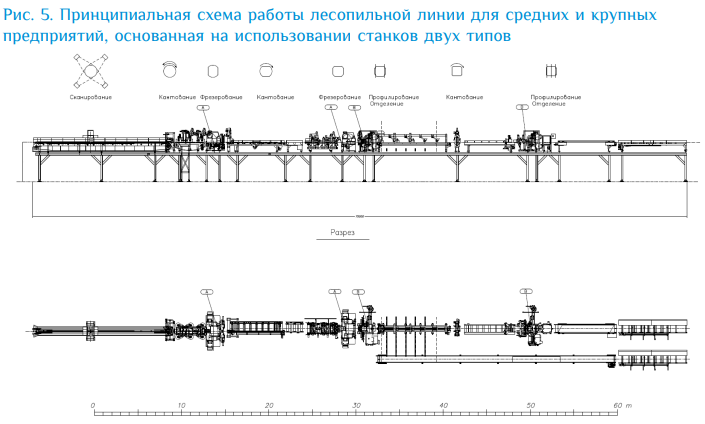

На рис. 5 приведена принципиальная схема работы лесопильной линии для средних и крупных предприятий, основанная на использовании разработанных Инженерным центром Ассоциации «ЛЕСТЕХ» станков двух типов.

ПРИНЦИП РАБОТЫ ЛЕСОПИЛЬНОЙ ЛИНИИ

На линию пиления подаются окоренные бревна, без значительных корневых наплывов, ориентированные вершиной вперед с постоянным и регулируемым межторцовым зазором.

Лесопильная линия является прямоточной, включает в себя два фрезерно-брусующих станка и два двухвальных профилирующих круглопильных станка. При поступлении бревен на линию производится их сканирование. Далее производится ориентация и центрирование бревна в положение, обеспечивающее максимальный объемный выход пиломатериалов. В первом фрезерно-брусующем станке (Тип А) фрезеруется горбыльная часть с двух сторон. Далее брус кантуется на 90 градусов и по роликовому транспортеру поступает во второй фрезерно-брусующий станок (Тип А), где производится фрезерование второй пары горбылей. Фрезерно-профилирующий круглопильный станок (Тип В) первого ряда установлен непосредственно после фрезерно-брусующего станка и позволяет формировать профиль двух или четырех боковых досок и отделять их от поверхности бруса. После отделения досок производится их сброс на поперечный цепной транспортер и перемещение по ленточному транспортеру к сбрасывателю пиломатериалов. Четырехкантный брус кантуется на 90 градусов и далее загружается во второй фрезерно-профилирующий круглопильный станок (Тип В), где производится формирование профильного бруса с двумя или четырьмя боковыми досками и его распиливание. Полученные пиломатериалы выгружаются из станка и сбрасывается на поперечный цепной транспортер линии сортировки сырых пиломатериалов.

Ориентировочная производительность линии, в зависимости от среднего диаметра пиловочного сырья в регионе установки, – 300-600 тыс. м3 бревен при работе в две смены.

НАПРАВЛЕНИЯ РАБОТЫ

Для воплощения концепции в реальные рабочие образцы необходимо в сжатые сроки провести работы по реверс-инжинирингу двух типов станков (Тип А и тип В) и окорочного оборудования, что позволит на начальном этапе произвести модернизацию существующих производств, удовлетворив отложенный спрос, а в дальнейшей перспективе обеспечить создание новых лесопильных производств.

Производство оборудования может быть локализовано в России при наличии консорциума индустриальных партнеров для организации хотя бы мелкосерийного изготовления оборудования и запасных частей. Наличие централизованного российского поставщика оборудования, запасных и расходных частей позволит полностью обезопасить отрасль от потенциальных негативных санкций в будущем и минимизировать их последствие уже на данном этапе. При этом необходимо отдавать отчет, что в среднесрочной перспективе лесопильные предприятия будут решать вопросы своего обеспечения расходными и запасными частями децентрализовано и самостоятельно, что обусловлено использованием на них разных марок и типов оборудования.

Александр Тамби

Ассоциация «ЛЕСТЕХ», д.т.н., проф. АГАТУ

Владимир Швец

Ассоциация «ЛЕСТЕХ»