Актуальные проблемы дорожного строительства в лесопромышленном комплексе

Бюллетень Ассоциации «ЛЕСТЕХ» №10, 2022 г.

Одной из ключевых составляющих технологического процесса лесозаготовок является транспорт леса. Игнорирование этой составляющей парализует и делает бессмысленными все остальные работы в лесу.

Те жесткие экономические условия, в которых сейчас находится лесозаготовительная отрасль – не отменяют требований по строительству лесных дорог. Создание инфраструктуры является необходимым условием аренды лесных участков. В этой связи все более острой становится необходимость экономии средств на дорожное строительство. Главный вопрос – как обеспечить леса дорогами в нужном количестве, надлежащего качества и при минимальных затратах.

Дорожное строительство – очень материалоемкая отрасль. На 1 км однополосной лесной дороги может потребоваться до 7000 м3 и более грунта, и это только для строительства земляного полотна, а также около 3000 м3 песка и столько же каменного материала для строительства дорожной одежды. Понятно, что в условиях жесткой экономии средств арендаторы вынуждены строить временные дороги максимально экономя средства, что в большинстве случаев приводит к низкому качеству дорог, которые невозможно эксплуатировать в течение всего периода аренды лесного участка для обеспечения не только вывозки, но и выполнения мероприятий по уходу за лесом. Самый простой и часто применяемый лесозаготовителями выход – строительство зимников. Однако нестабильные зимы последних десятилетий, когда устойчивое промерзание и сезон зимней вывозки начинаются в лучшем случае в январе, заставляют лесозаготовителей искать альтернативные возможности для строительства дешевых дорог постоянного действия и внедрять новые технологии, позволяющие без снижения требований к их безопасности – сокращать затраты на материалы для лесного дорожного строительства.

В настоящее время существует достаточно много новых современных дорожно-строительных материалов, часть из них уже прописана в ГОСТах и Сводах правил, а их использование за рубежом уже является нормой дорожного строительства. Вместе с тем, российские лесозаготовители весьма инерционны, и тяжело принимают инновации, в том числе и в дорожном строительстве, а специалисты на местах часто не обладают знаниями о возможностях новых материалов.

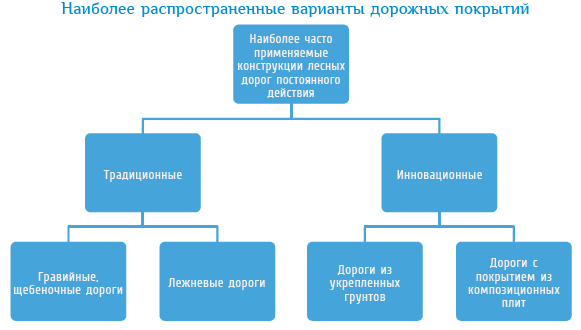

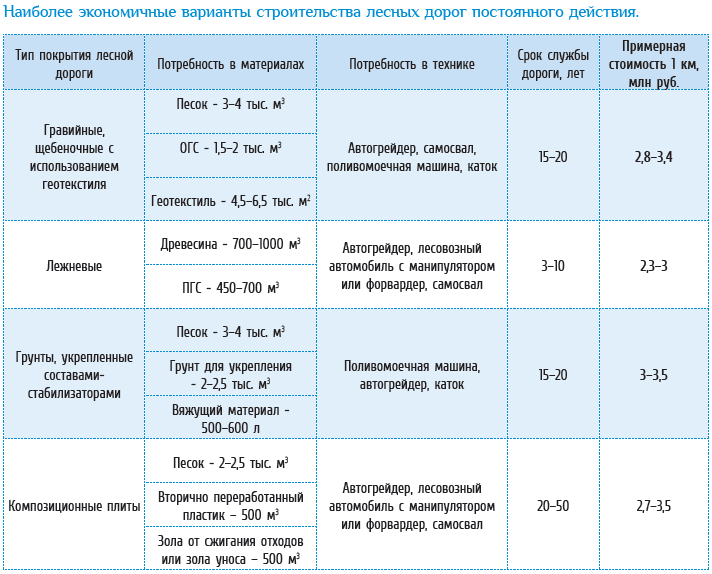

Рассмотрим наиболее часто применяемые и экономически оправданные варианты конструкций лесных дорог постоянного действия. На схеме представлены как традиционные, так и инновационные варианты дорожных покрытий.

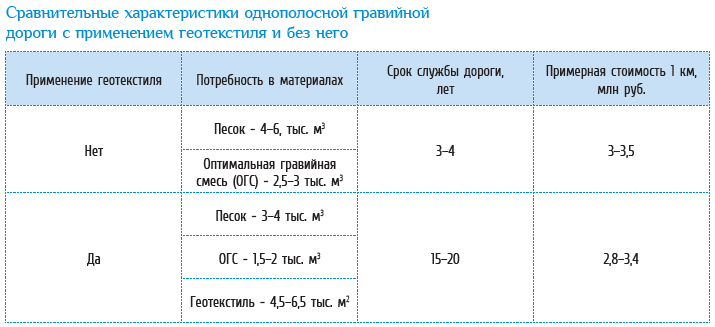

Использование синтетических нетканых материалов в устройстве гравийных и щебеночных оснований и покрытий широко используется в Финляндии как в дорогах общего пользования, так и в лесных. Однако в России применение геотекстиля в лесных дорогах большая редкость.

Была рассчитана стоимость строительства 1 км традиционной лесной дороги с гравийным покрытием, с применением нетканых материалов и без них. В среднем, стоимость строительства 1 км лесной однополосной дороги с щебеночным покрытием на песчаном основании составляет около 3,5 млн руб. Если будет укладываться слой геосинтетического материала, то его стоимость с доставкой и укладкой может составить примерно 400 тыс. руб. на км. Казалось бы, большой дополнительный расход. Однако простые прочностные расчеты дорожных одежд показывают, что при использовании геосинтетики расход основных материалов дорожной одежды – песка и щебня может быть сокращен до 1,5 раз, что снизит затраты строительства 1 км на 500 тыс. руб. и экономия уже составляет не менее 100 тыс. руб. на 1 км. Самый большой экономический эффект заключается в том, что срок службы дороги с применением геосинтетических материалов возрастает в несколько раз.

Еще одним традиционным материалом для лесного дорожного строительства является древесина. Она не требует доставки и находится непосредственно в месте строительства дороги. К тому же вывозка маловостребованной древесины, например, осинового баланса, не всегда оправдана финансово.

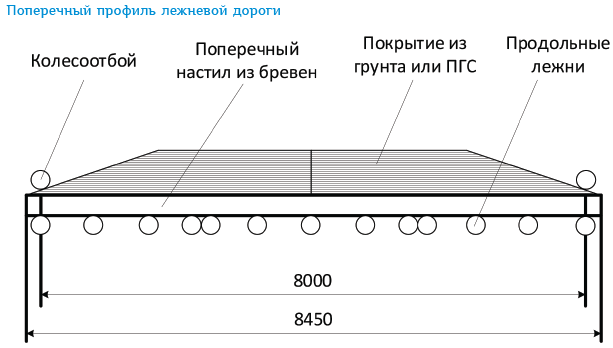

Устроенная по всем требованиям лежневая дорога состоит из пяти слоёв, последовательно укладываемых и уплотняемых в процессе строительства:

- 1 слой дороги – слой из местного грунта толщиной 0,15–0,20 м;

- 2 слой дороги – укладка продольных лагов (лежней). Используются бревна диаметром 12–14 см, которые укладываются через 0,5–1 м;

- 3 слой дороги - поперечный настил (он же накат), состоит из поперечно-положенных поверх лежней сортиментов, чаще используется горбыль, либо также брёвна;

- 4 слой - на готовый настил в соответствии с размерами конструкции лежневой дороги укладываются прижимные брусья из брёвен диаметром18–20 см. Через каждые 2 метра прижимные брусья скрепляют с крайними лежнями проволочными скрутками;

- 5 (защитный) слой – защитное покрытие деревянного настила – ПГС.

Стоимость строительства представленной на рисунках лежневой дороги составляет, в среднем, от 2,5 млн руб./км (при условии расхода материала: 800 м3 древесины с себестоимостью заготовки 1500 руб./м3 и 450 м3 ПГС стоимостью 250 руб./м3 без учета доставки).

Далеко не все заготовители устраивают лежневые дороги с соблюдением технологии, что приводит к экономии средств в момент строительства, но существенно сокращает срок эксплуатации, а также ухудшает ее качество, что не самым лучшим образом сказывается на техническом состоянии подвижного состава.

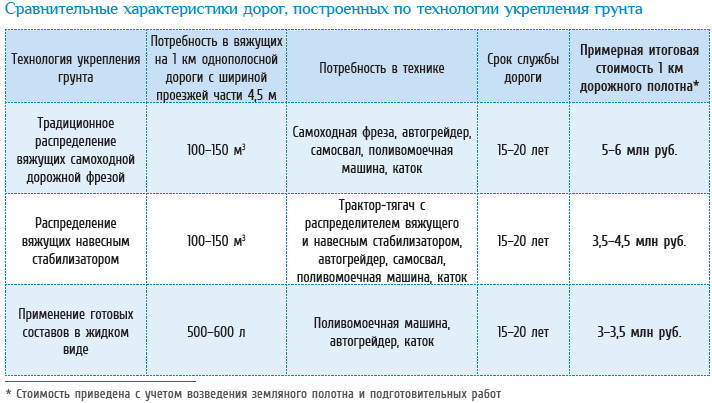

Рассмотрим метод укрепления путем стабилизации грунтов. Преимуществом метода является комплексное улучшение свойств грунта в дороге, а именно защита от переувлажнения и отсутствие пылимости. Эти разработки не являются новыми и известны еще с 60-х годов XX века. Изначально рассматривалось применение традиционных вяжущих, например, цемента, извести, битума. Сегодня также известны результаты ряда исследований по применению в качестве вяжущего вещества промышленных отходов, активно взаимодействующих с грунтами, например, различных шламов, смол и т.д. Часть подобных материалов уже рекомендуется к применению нормативными документами, и, например, такие материалы как нефелиновый и бокситовый шламы, шлаки черной и цветной металлургии, золы-уноса – уже прописаны в ГОСТ 23558-94 «Смеси щебеночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства».

Другие отходы, обладающие вяжущими свойствами и пригодные для укрепления грунтов, еще не прошли сертификацию и не получили разрешения на использование, что позволяет их применять только на временных дорогах и требует получения сертификата экологической безопасности, что, несомненно, является сдерживающим фактором при внедрении инноваций. Еще одним существенным недостатком метода стабилизации грунтов можно считать усложнение технологии устройства покрытия дороги по сравнению с традиционным каменным материалом, так как требуется использовать дорожные фрезы для перемешивания грунтов и вяжущих, поливомоечные машины и осуществлять ряд дополнительных технологических операций, что, особенно в труднодоступных районах, увеличивает затраты. В последние годы все более востребованными становятся небольшие прицепные фрезы, в том числе со встроенными бункерами для подачи вяжущих и с функцией полива, что позволяет обеспечить реализацию приведенной технологии. Кроме того, ряд инновационных предприятий разрабатывает готовые составы-стабилизаторы, поставляемые в том числе в жидком виде, с высокой проникающей способностью, что значительно упрощает процесс строительства дороги. Требуется только подготовка грунта, разлив вяжущего и последующее уплотнение. Готовые составы, как правило, уже сертифицированы.

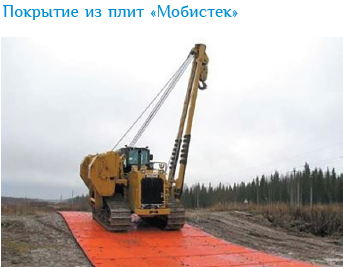

Еще один метод устройства лесных дорог, набирающий популярность в лесном комплексе – использование в строительстве композиционных пластиковых плит, позаимствован из ВПК и нефтегазовой отрасли.

Плиты выпускаются в различных модификациях. Их прочность варьируется в диапазоне 10–20 МПа, вес составляет от 80 до 300 кг, а долговечность достигает 50 лет. Основное преимущество плит – равномерное распределение нагрузки от транспортных средств на основание дороги, что позволяет получить покрытие хорошего качества на слабых грунтах.

В настоящее время на рынке полимерных плит появилась здоровая конкуренция, в результате которой стоимость плит значительно снизилась, однако разброс цен все еще очень высок – от 10 до 200 тыс. руб. за 1 плиту шириной 4,5 м и с толщиной, обеспечивающей требования прочности для лесных дорог. Длина одной плиты составляет 1,5–2 м. Соответственно, на 1 км понадобится 500-670 плит, что даже при цене 10 тыс. руб. составляет от 5 до 6,7 млн руб.

Еще большего снижения стоимости можно добиться, используя в качестве сырья для изготовления плит отходов других производства. Так, кафедрой промышленного транспорта СПбГЛТУ предложен и запатентован материал на основе золопластика. В его состав входит только вторично используемый полиэтилен, получаемый в результате переработки пластиковой тары, и зола, образующаяся от сжигания промышленных отходов. По результатам испытаний получены материалы с показателями прочности при сжатии от 170 МПа до 550 МПа при толщине плиты 15 см, что полностью отвечает требованиям прочности дорожных одежд лесных дорог.

Коллективом кафедры разработан способ использования золы от сжигания обезвоженного осадка сточных вод ГУП «Водоканал СПб», но разработанная технология вполне применима и к золам теплоэлектростанций, а также позволяет использовать золы от сжигания твердых бытовых отходов, что уже подтверждено практическими испытаниями. Плиты по этой технологии могут изготавливаться в стационарных или мобильных установках непосредственно лесозаготовительными компаниями, которые могут обеспечивать себя конструкционными материалами для дорожного строительства по себестоимости.

Полученный в ходе научной работы кафедры материал рекомендуется применять в качестве укрепляющего слоя в конструкции верхних слоев земляного полотна лесной автодороги. Укрепление осуществляется путем укладки плит, изготовленных из рабочей смеси по всей площади земляного полотна при помощи форвардера с навесным оборудованием, с последующим уплотнением и формированием дорожной одежды. Плиты скрепляются между собой замковыми соединениями. По окончании эксплуатации дороги плиты могут быть демонтированы с целью их повторного использования. При возможном разрушении материала вследствие длительных интенсивных механических нагрузок, обломки деформированных плит могут быть переплавлены в новые изделия. Таким образом, плитный материал может использоваться неограниченное число раз.

Для предотвращения скольжения и пробуксовки автотранспорта на поверхности плит формируется текстура заданной глубины. При самостоятельном изготовлении плит – лесозаготовители могут сформировать на поверхности рельефный рисунок для обеспечения лучшего сцепления.

Использование золополимерных плит позволяет сократить расходы на строительство дорог за счёт уменьшения числа дорожно-строительных машин, участвующих в работах, а также уменьшения трудозатрат при строительстве дорожного покрытия. По предварительным подсчетам, себестоимость плиты размером 4,5х1,5 м не превышает 3500 руб. Для обустройства 1 км дорожного полотна необходимо использовать 670 плит, затраты на которые составят около 2,3 млн руб.

Общая стоимость строительства 1 км дороги, с учетом устройства земляного полотна и других расходов, составляет примерно 2,7–3 млн руб. Благодаря простоте монтажа и высокой прочности – плиты можно легко перемещать и использовать повторно на разных участках дорог, в том числе и в зимних условиях.

Преимущество плит на основе золопластиков по сравнению с существующими в экономичности и возможности изготовления плит любого размера и рисунка в зависимости от собственных нужд. Сдерживающим фактором является только отсутствие сертификации материала.

Таким образом, в условиях, когда нет возможности государственной поддержки строительства лесных дорог, необходимо привлекать в лесозаготовительные организации высококвалифицированных специалистов с целью использования передового опыта в области дорожного строительства, внедрения и разработки рабочих проектов дорожного строительства силами самого предприятия, обеспечения максимальной экономии средств без потери качества исходя из конкретных грунтово-гидрологических условий региона.

Необходимо обеспечение взаимодействия производства и научных коллективов ведущих отраслевых ВУЗов для более ясного представления о проблемах транспорта леса и максимально эффективных предложений по их решению.

Оксана Зубова

Санкт-Петербургский государственный

лесотехнический университет им. С.М. Кирова

В числе экспертов Ассоциации:

Ольга Полянская

Кандидат экономических наук, заведующая кафедрой экономики, учета и анализа хозяйственной деятельности СПбГЛТУ

expert@alestech.ru

Дмитрий Степанов

Генеральный директор ООО «Системы Компьютерного Зрения»

dmitrii.stepanov@compvisionsys.com