Водостойкость древесных плит, получаемых без использования связующих веществ

Бюллетень Ассоциации «ЛЕСТЕХ» №2, 2020 г.

В.Н. Ермолин, д-р техн. наук, проф., СибГУ;

М.А. Баяндин, канд. техн. наук, доц., СибГУ;

С.Н. Казицин, канд. техн. наук, СибГУ;

А.В. Намятов, ассистент, СибГУ;

В.А. Острякова, ст. лаборант, СибГУ.

Введение

Древесные плиты находят широкое применение во многих отраслях промышленности, но есть сферы, где их использование ограничено. Это относится к случаям, когда плиты эксплуатируются в жестких температурно-влажностных условиях гигроскопического или капельного увлажнения, при низких и высоких температурах. В результате чего, они разбухают, коробятся, теряют прочность [11, 19, 20]. Общим комплексным показателем, характеризующим способность плит сопротивляться этим факторам, является водостойкость, которую принято подразделять на временную и постоянную [3, 6]. Повышение водостойкости позволит значительно расширить область применения древесных плит (животноводческие помещения, наружная отделка, опалубка, тара для овощей и фруктов и др.). Поэтому решение данного вопроса имеет большое научное и практическое значение.

Известно, что формирование большинства древесных плит (древесно-стружечных — ДСтП; ориентированно-стружечных — ОСП; древесно-волокнистых средней плотности сухого способа производства — MDF) обусловлено точечным склеиванием древесных частиц с помощью адгезива в процессе горячего прессования [8, 13]. Как правило, мероприятия, направленные на снижение разбухания и сохранение остаточной прочности при температурно-влажностных воздействиях, имеют временный эффект (временная водостойкость) [11, 12]. Введение гидрофобизаторов при изготовлении плит позволяет уменьшить скорость проникновения воды в древесные частицы и, соответственно, увеличить продолжительность процесса разбухания плит [10, 15]. Аналогичный эффект наблюдается при повышении расхода связующего. Использование фенолоформальдегидных и полидифенилметандиизоцианатных смол обеспечивает более высокую прочность точечных контактов, что дает положительный эффект при кратковременном воздействии влаги [6, 7]. Однако при высоких амплитудах колебаний температуры и прямом контакте с водой прочность плит снижается. При этом существенно увеличиваются размеры плит, что обусловлено давлением набухания клеточной стенки древесины, которое, по мнению Б.С. Чудинова [5], составляет не менее 100 МПа. В результате возникает напряжение на границе «адгезив–древесина», которое приводит к частичному или полному разрушению клеевых контактов, возрастанию разбухания и снижению прочности плит. Поэтому поиск путей повышения водостойкости плит в этом направлении неперспективен. Бо́льший интерес представляет обеспечение постоянной водостойкости за счет изменения физических принципов формирования структуры плит.

Структурообразование материала при производстве древесноволокнистых плит во многом определяется межволоконным (аутогезионным) взаимодействием, в меньшей степени — связующим [12, 20]. Водостойкость таких плит обусловлена количеством связей между реакционноспособными группами, которые образуются за счет фибриллирования частиц на стадии размола [1, 4]. Этот процесс заключается в ослаблении и разрушении связей между отдельными фибриллами клеточной стенки под влиянием механических воздействий и проникновения воды в межфибриллярные пространства [16, 18]. При удалении воды в ходе пьезотермического воздействия полярные гидроксилы связывают макромолекулы волокна между собой, что является причиной образования структуры волокнистого материала [1, 14]. Для повышения водостойкости таких плит производят дополнительную термообработку, что приводит к появлению большего количества связей между реакционными группами компонентов древесины. При этом происходит изменение капиллярной структуры плит. Так, в работе [17] отмечается сокращение объема капилляров размером менее 10 нм. Это уменьшает возможность проникновения молекул воды и их сорбции компонентами древесинного вещества, что снижает разбухание плит. Можно предположить, что придание плитам постоянной водостойкости может быть обеспечено за счет увеличения аутогезинного взаимодействия между древесными частицами.

Данные, полученные нами ранее [2], указывают на возможность изготовления плит без использования связующих веществ. При этом установлено, что обработка опилок гидродинамическим способом (механоактивация) и их последующее горячее прессование позволяют получать плиты с минимальным разбуханием без операции дополнительного термического воздействия и добавления гидрофобизаторов. В целях определения параметров водостойкости древесных плит нами проведены специальные исследования.

Объекты и методы исследования

Как показал анализ работ [1, 4], для получения древесной массы с высокой степенью фибриллирования и минимальным укорочением волокон необходим безножевой размол в водной среде. Для этого использовался аппарат роторно-пульсационного типа оригинальной конструкции. Процесс осуществлялся по методике, подробно изложенной в работе [9]. Обработанные в гидродинамическом диспергаторе опилки с помолом 65о ШР обезвоживались в 2 этапа. На первом этапе суспензия в количестве, необходимом для изготовления образцов по установленной методике, помещалась в ящик, дном которого служила сетка с размером ячеек 0,25 мм. Под действием силы тяжести вода удалялась через сетку и влажность массы снижалась на 40...60% от первоначальной. Второй этап обезвоживания и формирование ковра происходили на сетке с размером ячеек 1 мм за счет отжима в гидравлическом прессе. После формирования ковер подвергался горячему прессованию, которое осуществлялось на металлических поддонах с дистанционными планками. Все экспериментальные запрессовки плит с размерами 300×300×8 мм и плотностью 880 кг/м3 проводились на лабораторном гидравлическом прессе марки LabPro1000 (фирма FontunePresses).

Для установления возможности изменения водостойкости плит за счет режимных параметров прессования проведены специальные исследования. В качестве варьируемых факторов приняты: температура плит пресса (Т) — от 170 до 230°С; удельная продолжительность прессования (t) — от 2 до 4 мин/мм; влажность ковра перед прессованием (W) — от 110 до 250%.

После прессования готовые плиты выдерживались при нормальных условиях не менее 24 ч, обрезались по формату и раскраивались на образцы для испытаний размером 100×100×8 мм. В качестве показателя водостойкости древесных плит принято разбухание по толщине (ΔS, %) после вымачивания в течение 24 ч. Проведены циклические испытания («вымачивание»–«замораживание»–«высушивание») с определением остаточной прочности и разбухания по следующей методике. Образцы выдерживались в воде с рН 7±1 при температуре (20±1) °С в течение (72±1) ч. После этого образцы вынимались из ванны и несколько минут сушились с помощью фильтровальной бумаги. После этого производилось их замораживание при температуре –18°С в течение 24 ч и сушка в сушильном шкафу при температуре (70±2) °С в течение 70 ч. Эти процедуры выполнялись последовательно 3 раза. Кроме того, определялись разбухание и остаточная прочность образцов после кипячения в воде длительностью 1 ч.

Результаты исследования и их обсуждение

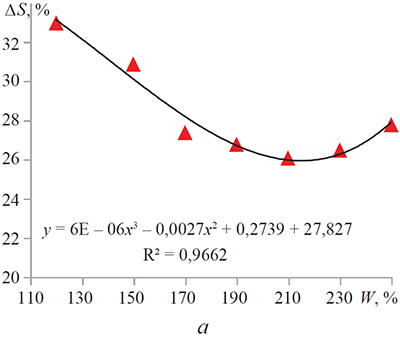

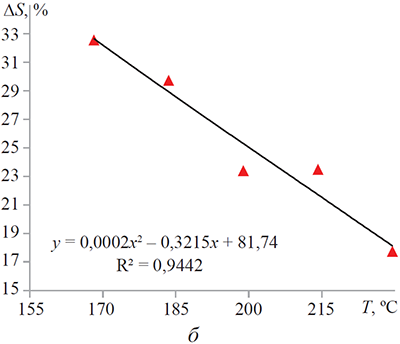

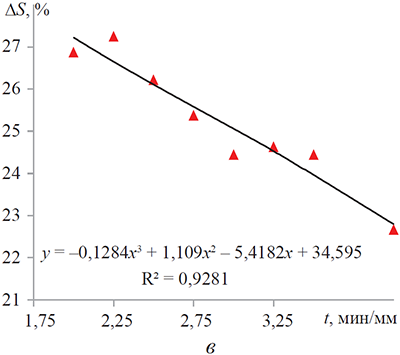

На первом этапе исследований получены зависимости разбухания плит от режимных параметров пьезотермического воздействия (рис. 1).

Рис. 1. Зависимость разбухания плит ΔS от режимных параметров прессования:

а – W; б – T; в – t

Полученные результаты показывают, что величина разбухания плит по толщине существенно зависит от параметров режима прессования. При увеличении влажности пресс-массы выявлено снижение разбухания плит. Минимальное значение этого показателя получено при влажности пресс-массы 210%. Дальнейшее повышение влажности приводит к росту разбухания плит (рис. 1, а). При увеличении температуры плит пресса от 170 до 230°С разбухание снижается (рис. 1, б), достигая минимального значения при максимальной температуре. Повышение продолжительности прессования приводит к снижению разбухания (рис. 1, в).

После определения показателя разбухания и последующего высушивания при температуре 105°С до влажности 4...6% у всех образов устанавливалась остаточная прочность при статическом изгибе. Показано, что плиты сохраняют 95...100% первоначальной прочности, но у некоторых образцов она увеличивалась более чем на 20% от первоначальной. Возможно, это обусловлено тем, что при вымачивании и последующей сушке произошла релаксация напряжений, возникших в процессе прессования плит.

Результаты исследования плит, полученных из механоактивированных древесных частиц без связующего методом кипячения в течение 1 ч, представлены в таблице. Для сравнения использовались широко распространенные плитные материалы, произведенные в промышленных условиях: ДСтП, MDF на основе карбамидных смол, сверхтвердые древесноволокнистые плиты мокрого способа производства (HDF).

Полученные данные указывают на то, что плитные материалы, производимые с использованием связующих на основе карбамидных смол, не выдерживают кипячения в течение 1 ч. Плиты HDF сохраняют целостность, но при этом практически полностью (на 89,7%) теряют прочность. У плит из механоактивированных древесных частиц отмечена малая потеря прочности при статическом изгибе — 18,2% от первоначальной (до кипячения — 22,4 МПа, после 17,4 — МПа).

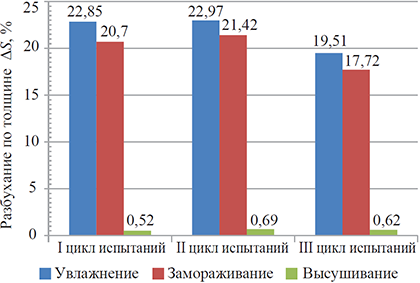

В целях определения влияния переменных температурно-влажностных условий на водостойкость плит из механоактивированных древесных частиц проведены циклические испытания (рис. 2).

Рис. 2. Разбухание плит из механоактивированных древесных частиц при циклических испытаниях

Полученные результаты указывают на то, что после 3 циклов испытаний размеры образцов практически возвращаются к первоначальным (разбухание плит составляет всего 0,62%). При этом максимальное значение показателя отмечается на этапах увлажнения (22,97%), что свидетельствует об обратимости деформации плит из механоактивированных древесных частиц при переменных температурно-влажностных воздействиях.

Исследование прочности на статический изгиб образцов плит, подвергнутых циклическим испытаниям, показало, что данный показатель снижается на 29,2% и составляет 16,1 МПа.

Выводы

1. Установлено, что перспективным направлением получения плит средней плотности с постоянной водостойкостью является предварительная гидродинамическая обработка мягких отходов деревообработки (опилок), в результате которой создаются условия для формирования структуры плит за счет аутогезионного взаимодействия между древесными частицами. Образовавшиеся связи, имеющие большую энергию взаимодействия, не позволяют плитам разрушаться при увлажнении и замораживании. Сформированная в процессе прессования структура плит способна к большим влажностным деформациям, которые имеют обратимый характер. При этом не происходит существенного изменения их механических свойств.

2. Водостойкость плит можно регулировать технологическими факторами горячего прессования: температурой плит пресса, удельной продолжительностью прессования и влажностью пресс-массы.

3. Гидродинамическая механоактивация позволяет получать из мягких отходов деревообработки (опилок) экологически чистые плиты с постоянной водостойкостью, которые могут найти широкое применение в жестких температурно-влажностных условиях эксплуатации.

Список использованной литературы

Библиографическая ссылка: Ермолин В. Н., Баяндин М. А., Казицин С. Н., Намятов А. В., Острякова В. А. Водостойкость древесных плит, получаемых без использования связующих веществ // Изв. вузов. Лесн. журн. 2020. № 3. С. 151–158.

DOI: 10.37482/0536-1036-2020-3-151-158