Эффективная лесозаготовка. Повышение производительности

Бюллетень Ассоциации «ЛЕСТЕХ» №1, 2020 г.

Александр Тамби, д. т. н., проф. АГАТУ, Ассоциация «ЛЕСТЕХ»,

Игорь Григорьев, д. т. н., проф. АГАТУ, Ассоциация «ЛЕСТЕХ»

Большая часть круглых лесоматериалов на территории России заготавливается с использованием харвестеров и валочно-пакетирующих машин, характеризующихся высокой производительностью, но вместе с тем и высокой стоимостью. Затраты на приобретение одного лесозаготовительного комплекса, включающего харвестер и форвардер, могут превышать 1 млн евро.

Бензиномоторная пила или харвестер?

Доля древесины в России, заготавливаемой с помощью специализированного ручного бензиномоторного инструмента, постоянно снижается, уступая внедряемым на лесозаготовительных предприятиях современным высокопроизводительным харвестерам и валочно-пакетирующим машинам. Заготовка древесины с помощью ручного инструмента все чаще выполняется только при проведении рубок ухода за лесом, а также при работе на ветровально-буреломных лесосеках.

Повсеместное внедрение лесозаготовительных комплексов во многом определяется тем, что работы по заготовке древесины все чаще выполняются на удалении 200 и более километров от населенных пунктов и создание вахтовых поселков с большим количеством работников представляется достаточно сложной задачей, в первую очередь с точки зрения обеспечения социально-бытовых условий на удаленных территориях в течении длительных промежутков времени. Внедрение современных лесных машин позволяет снизить количество работников на лесозаготовительных предприятиях, осуществляющих заготовку древесины с помощью ручного бензиномоторного инструмента, и работающих в тяжелых условиях труда.

При среднем объеме хлыста 0,3 м3, что является характерным для севера Европейской части России и, в частности, Вологодской области, среднесменная производительность одного лесозаготовительного комплекса составляет около 124,3 м3 круглых лесоматериалов. Среднесменная производительность вальщика с бензиномоторной пилой при работе в сопоставимых условиях составляет около 10 м3, но необходимо отметить, что вальщики имеют право работать только в светлое время суток, вследствие чего, для заготовки того же объема древесины необходимо привлечение значительно большего количества работников. Это, в свою очередь, также представляет собой большую проблему, вследствие отсутствия в лесных регионах необходимого количества желающих работать ручным бензиномоторным инструментом.

В условиях кадрового дефицита и роста потребления древесины деревоперерабатывающими предприятиями для обеспечения требуемых промышленностью объемов заготовки появление на лесосеках современных систем машин и существенное снижение количества вальщиков является во многих случаях безальтернативным сценарием развития отрасли.

Изменение подхода к заготовке древесины влечет за собой и необходимость изменения менталитета, поскольку рентабельность инвестиций, направленных на приобретение современных харвестеров и форвардеров, а также расходуемых на обучение операторов, напрямую связана с эффективностью использования рабочего времени лесных машин.

Выбор модели харвестера. На что обратить внимание

Производительность лесозаготовительных машин зависит от большого количества факторов, к основным из которых относятся:

- средний запас древесины на гектаре;

- средний объем хлыста;

- климатические условия работы;

- почвенно-грунтовые условия;

- параметры рельефа;

- конструктивные особенности лесозаготовительной машины;

- техническое состояние лесозаготовительной машины;

- квалификация оператора.

На основании анализа особенностей разных моделей определяются оптимальные машины от разных производителей, наиболее полно соответствующие условиям работы на арендованных лесных площадях.

Высокая стоимость лесных машин, ярко выраженная в России сезонность заготовки древесины, а также наблюдаемая в большинстве регионов тенденция к снижению среднего диаметра заготавливаемых круглых лесоматериалов требуют от лесозаготовителей выстраивания работы таким образом, чтобы обеспечивалась возможность круглосуточной работы техники. Именно по этой причине большинство лесозаготовительных компаний при выборе лесной машины ориентируются не только на ее технические характеристики и стоимость, но, даже в большей мере, акцентируют свое внимание на расстояние до сервисного центра и потерях времени на ожидание приезда сервисного инженера производителя при возникновении внештатных ситуаций. В подавляющем большинстве случаев именно наличие в непосредственной близости ремонтной базы дилера или возможность заключения сервисного контракта на обслуживание машины является определяющем фактором при окончательном выборе поставщика лесозаготовительного оборудования.

Эффективное использование рабочего времени

Если модель харвестера выбрана с учетом природно-производственных условий эксплуатации, а его параметры оптимальны для заготовки круглых лесоматериалов в условиях конкретной лесосеки, то эффективность его использования будет определяться только квалификацией оператора и случайными простоями, продолжительность которых зависит от культуры производства, принятой на предприятии.

Номинальная продолжительность смены оператора лесозаготовительной машины составляет 12 часов, из которых 60 мин. отводится на обеденный перерыв, 40–60 мин. на регламентированные перерывы для отдыха и еще 60 мин. тратится на осмотр машины между сменами и устранение мелких технических неисправностей или профилактического обслуживания и заправки техники, что выполняется совместно с напарником по второй смене. Во время смены оператор, в среднем, делает две остановки на 15–20 мин., вызванные необходимостью заточки или замены пильных цепей. Кроме того, при неправильной организации подготовительных работ по обслуживанию инструмента, пильные цепи могут разорваться и оператор будет вынужден тратить дополнительное время на поиск цепочки, поскольку после разрыва они не всегда остаются в кожухе пильного агрегата.

(фотография с официального сайта компании Ferronordic)

Таким образом, при отсутствии поломок оборудования и необходимости проведения дополнительного сервисного обслуживания, продолжительность рабочего времени составляет только 8,5 ч. из 12 ч. смены, что составляет 70,8%. Эти потери, равно как и время на перемещение техники между лесосеками, а также остановки на обязательные регламентные работы, должны быть учтены при обосновании количества необходимой лесозаготовительной техники.

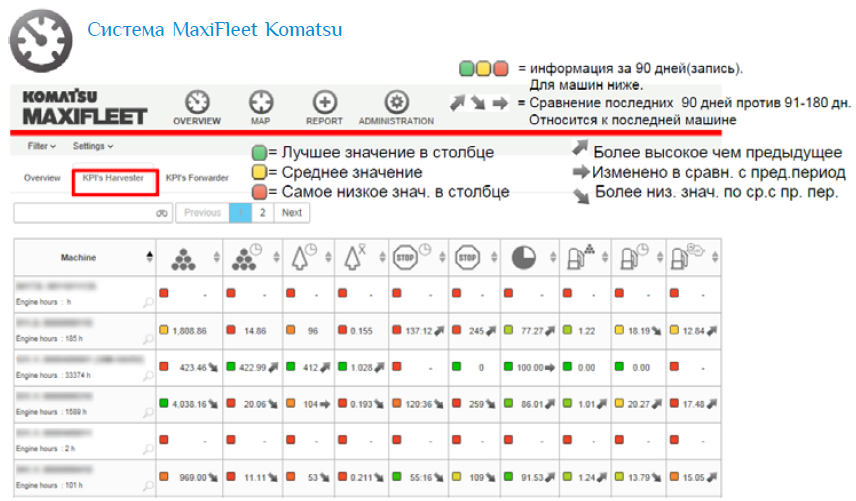

Фактически треть рабочего времени техника простаивает, и эти потери могут фиксироваться и учитываться компьютерными системами харвестеров. При увеличении доли невынужденных простоев свыше 30–35% следует принимать меры организационного характера, выявляя и устраняя причины, не позволяющие достигнуть максимально возможной производительности.

«Технологии и оборудование для лесного хозяйства и лесозаготовки»

Вместе с тем, необходимо работать над увеличением производительности рабочего времени оператора. Повышение эффективности должно развиваться, как минимум, в трех направлениях:

- повышение квалификации операторов на специальных курсах и тренингах по повышению мастерства, которые можно пройти в обучающих центрах соответствующих дилеров оборудования после того, как оператор наработал определенный стаж. Программы обучения позволяют операторам освоить новые приемы валки, минимизирующие нерациональные потери времени на выполняемые операции и повышающие ресурс лесозаготовительной техники;

- оснащение лесозаготовительных машин современными программными средствами позиционирования и мониторинга, подсказывающими оператору оптимальные маршруты перемещения, а также отслеживающими все параметры работы машин, учитывая фактическое время работы, производительность, расход топлива и др. Современное программное обеспечение позволяет также осуществлять мониторинг работы узлов и агрегатов, своевременно передавая информацию о возможных проблемах в работе оборудования в сервисную службу.

- исключение из должностных обязанностей оператора харвестера операции по подготовке пильных цепей, передавая эти функции на специализированные заточные участки, оборудованные профессиональными автоматическими заточными станками.

Повышение квалификации операторов и оснащение машин сервисным программным обеспечением может выполняться во время сервисного обслуживания или планового ТО, а также в межсезонье, если работа в лесу прекращается. Работы по подготовке инструмента к работе должны выполняться с использованием специализированного оборудования, что позволяет производить равномерную заточку зубьев с выдерживанием оптимальных угловых параметров и режимов заточки.

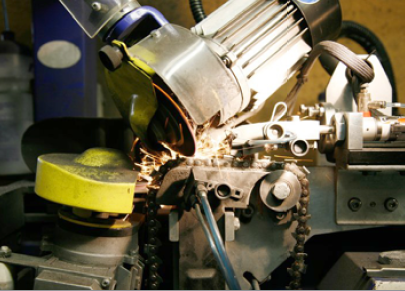

В полевых условиях оператор может осуществлять только правку пильной цепи. Несоблюдение углов заточки зубьев цепной пилы, а также формирование зубьев разной высоты, приводит к росту потребной мощности резания и ускоренному износу инструмента. В условиях лесосеки невозможно качественно выполнить регулировку ограничителя глубины пропила режущих звеньев цепей, что необходимо делать через каждые 2–3 цикла заточки.

При работе затупленным инструментом значительно увеличивается нагрузка на гидравлический привод узла резания при одновременном увеличении времени выполнения раскряжевки, а цепная пила испытывает перегрузки, что ведет к её преждевременному растяжению, а также может вызвать её перегрев и разрыв. Длительные перегрузки, длящиеся более 30 мин., могут привести к выходу из строя гидравлического мотора, замена которого не только увеличивает затраты на обслуживание машины, но и приводит к значительным потерям времени на его замену.

Кроме того, оператор лесозаготовительной машины при смене деятельности — переходе от валки деревьев к замене пильной цепи, а особенно при необходимости ее дополнительной заточки, — неминуемо теряет концентрацию и после возобновления основной работы, в первые 15–20 минут после заточки, его производительность снижается на 15–20% от средних значений.

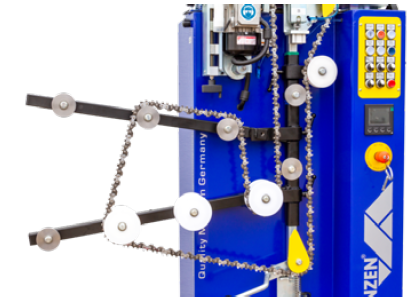

Подготовка пильных цепей к работе должна осуществляться на едином мастерском участке, оборудованном специализированным заточным оборудованием с привлечением квалифицированных заточников. Применение автоматических станков, например SA6 производства немецкой компании Franzen, позволяет осуществлять одновременную обработку режущих зубьев и ограничителей подачи.

Оснащение подобного оборудования считывающими головками с пневматическим приводом позволит станку в автоматическом режиме выполнять предварительную оценку параметров зубьев цепи, выявляя сломанные зубья и настраиваясь на зуб с самым низким профилем. Заточка правого и левого зуба осуществляется двумя отдельными агрегатами.

При стоимости подобного оборудования около 1,8 млн. руб., срок окупаемости, при среднемесячной упущенной прибыли от простоев на заточку инструмента одного комплекса при двухсменной работе в размере 45 тыс. руб., при доходе лесозаготовительной компании в размере 250 руб./м3, и приобретении подобного оборудования для обслуживания 5 комплексов, составит 8–10 мес., но, самое главное, позволит оператору заготавливать дополнительно до 5,5 м3 круглых лесоматериалов в смену, т. е. ежемесячный объем лесозаготовки при работе комплекса в круглосуточном режиме может быть увеличен на 330 м3 круглых лесоматериалов с одновременным снижением расхода топлива.

Последовательная работа, направленная на повышение эффективности использования рабочего времени, позволит не только увеличить производительность, но и сэкономить значительные средства, минимизируя случайные поломки машин и режущего инструмента.

В числе экспертов Ассоциации: